微纳米颗粒由于小尺寸效应与量子尺寸效应具有许多常见块体材料所没有的物理化学特性,对微纳米颗粒的表面进行进一步的修饰、改性或包覆,使其具有适合应用需求的物理化学特性,是其广泛应用于环境、能源、电子、医疗、军事等领域的基础。目前微纳米颗粒表面包覆改性主要基于液相技术,包括凝胶法、沉淀法、非均相凝固法、非均匀成核法、化学镀法等。这些方法工艺流程较为成熟,设备需求较为简单,得到一定程度的工业应用。然而,液相技术也存在明显的不足,如包覆可控性差,包覆层厚度不均匀、不致密,表面活性剂难于彻底移除等问题,限制了其在一些高精尖、可控性要求严格的领域的应用,因此高效可控的微纳米颗粒包覆技术受到行业的重点关注。

原子层沉积(Atomic Layer Deposition, ALD)技术是一种基于气相化学反应的薄膜沉积技术,可通过在微纳米颗粒表面沉积薄膜实现颗粒的表面改性,具有优异的均匀一致性和亚纳米厚度可控性,其成膜质量高、组分精确可控,在微电子等领域得到了广泛的工业应用。运用原子层沉积技术对微纳米颗粒进行表面修饰,可精确控制包覆厚度、组分、形貌等。在对于包覆层的成分、厚度、致密性上要求高,或对反应溶剂环境要求苛刻的情况下,ALD较其他方法有着显著的优势。

原子层沉积技术的原理

ALD是指通过将气相前驱体交替脉冲通入反应室并在沉积基体表面发生气固相化学吸附反应形成薄膜的一种方法。其一个周期的沉积过程由四个步骤进行:

(1)第一种反应前驱体气体到达基底表面,发生饱和化学吸附;

(2)第一种前驱体反应物化学吸附完成后,通入吹扫气体,除去过量的反应前驱体和反应过程中的副产物;

(3)通入第二种反应前驱体气体,使其与基底表面的活性基团发生饱和化学吸附;

(4)待第二种反应前驱体化学吸附完成后,通入吹扫气体,去除过量的反应前驱体和反应副产物。

原子层沉积反应原理示意图

1. ALD前驱体的选择

前驱体气体的选择对ALD生长的涂层质量有着至关重要的作用,前驱体需要满足:

(1)具有足够高的蒸气压,保证其能够充分覆盖或填充基体材料的表面;

(2)具有良好的化学稳定性,防止在反应最高温度限度内发生自分解;

(3)无毒、无腐蚀性,且产物呈惰性,避免阻碍自限制薄膜生长;

(4)反应活性强,能迅速在材料表面进行吸附,并达到饱和,或与材料表面基团快速有效反应。

ALD前驱体主要可以分为两大类:无机物和金属有机物。其中无机物前驱体包括单质和卤化物等,金属有机物包括金属烷基,金属环戊二烯基,金属β-2酮,金属酰胺、金属醚基等化合物。

部分种类的ALD前驱体

2.ALD技术特征与优势

通常在一次原子层沉积的反应过程中,对于给定大小的基底,其表面的化学基团的数量一定,化学基团反应所需的前驱体反应物的量一定。即在一次反应步骤中通入再多的反应前驱体也不会增加薄膜的厚度,这种现象被称为原子层沉积反应的“自限制性”。因此,通过原子层沉积技术制备的薄膜在厚度上是精确可控的,其薄膜厚度只取决于反应循环的次数。而且ALD窗口温度较宽,不同材料的沉积温度能够稳定匹配。

ALD技术主要优势可总结为以下几个方面:

(1)在纳米尺度上实现薄膜的精确控制;

(2)优越的表面钝化功能,实现涂层致密、无针孔;

(3)薄膜生长可在低温(室温到400℃)下进行;

(4)固有的沉积均匀性;

(5)广泛适用于不同形状的基底,除了可用于平面基底表面的薄膜生长之外,也能用于大曲率表面的球状颗粒、不规则表面的棱边棱角位置和复杂高深宽比器件表面薄膜的生长。

原子层沉积技术应用于锂电池正极材料包覆

用于纳米颗粒包覆的原子层沉积设备

原子层沉积技术在微纳米颗粒表面包覆改性的应用已越来越广,相应的,用于微纳米颗粒表面原子层沉积的设备也经历了不断的发展与革新。微纳米颗粒的比表面积远大于平面基底,基底表面达到饱和吸附所需要的时间大大延长,同时微纳米颗粒由于表面能而导致的团聚现象也是设备发展过程中必须要考虑的问题。因此粉末原子层沉积包覆的一大难点就是如何使粉末材料在ALD前驱体中保持良好的分散并完成高效的包覆,目前用于纳米颗粒表面原子层沉积的设备针对于微纳米颗粒不同方面的问题有着不同的发展方向。

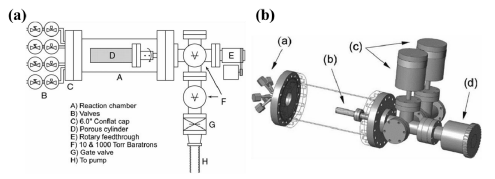

1. 固定床式原子层沉积设备

固定床是最简单的实现ALD粉末包覆的方案,设备包括气体及前驱体源供给组件、反应组件和抽气组件,将粉末材料固定在反应器中形成粉末层,通过真空泵的配合使前驱体穿过粉末,实现饱和吸附。包括德国柏林大学以及美国阿贡实验室均采用这种方法实现了粉末ALD包覆,但该方法的缺点也很明显,由于粉末床与前驱体无法充分接触,实现饱和吸附需要较长的时间,故而只能使用很少的粉末进行反应,无法扩大成商业化的方案。

固定床式原子层沉积示意图

2. 流化床式原子层沉积设备

通常来说粉末样品比表面积较大,需要较长时间的前驱体暴露和惰气清洗。当大批量包覆时,由于堆积效应,前驱体很难接触到底部粉末表面,从而造成沉积的不均匀性。而在流化床ALD反应器中,前驱体能与处于流化状态的大量粉末充分接触,从而在保证均匀性的同时大幅提高单批次生产能力。

流化床 ALD 反应器

3.脉冲床式原子层沉积设备

针对于流化床式原子层沉积设备在反应过程中会存在鼓泡、沟流、腾涌等缺点及不同粒径颗粒之间原子层沉积工艺无法通用的缺点,脉冲床式原子层沉积设备被设计出来。在反应腔体的进气口和出气口设置电磁阀形成间歇性的脉冲气流,,使颗粒不断在流化和静止两种状态下进行转换。

脉冲床式原子层沉积设备原理图

4.旋转式原子层沉积设备

流化床式原子层沉积反应设备存在前驱体利用率低的问题,为提高前驱体在颗粒原子层沉积反应中的利用率,开发出旋转式原子层沉积设备。颗粒在重力、气体粘滞力和离心力作用下处于动态平衡,前驱体反应物能够与颗粒表面充分接触,提高前驱体反应物的利用率。反应过程中不需要使用气流对颗粒进行流化,因此在反应过程中没有清洗阶段,残余的反应前驱体源通过真空泵被抽走。同时,该设备也可采用前驱体源静态曝光的方法来提高前驱体源的利用率,适用于纳米级到厘米级粒径范围的颗粒。

旋转式原子层沉积设备示意图

5.振动式原子层沉积设备

振动式原子层沉积设备采用振动电机提供振动,在原子层沉积反应过程中,振动电机将振动传递给颗粒,使颗粒在不锈钢颗粒夹持器中不断振动,可用于在颗粒表面生长高保形性的薄膜。

振动原子层沉积设备

6.空间隔离原子层沉积设备

传统的原子层沉积工艺将不同前驱体以交替脉冲的形式通入到反应室内,由于中间需要长时间惰气清洗,沉积速率和生产能力受到了极大的限制。空间原子层沉积方法,采用了空间尺度调控模式,大大增加了薄膜的沉积效率和生产能力。将不同前驱体、吹扫气体分离到不同的物理区域然后连续不断地通入相应气体,惰性气体在吹扫区域将不同的前躯体区域隔离。反应前驱体分别在反应腔体的不同部分注入,颗粒在氮气携带下依次经过不同的前驱体反应区域即可完成一个循环的ALD反应。这种方法气体均匀,能够提高涂层质量的同时也降低设备成本;其次基底的连续移动可缩减装、卸载以及加热和冷却过程中停机的时间,因此在工业化应用方面具有一定的优势。

空间隔离原子层沉积设备

总结

通过原子层沉积技术对微纳米颗粒表面进行改性能够提高微纳米颗粒的稳定性,拓宽微纳米颗粒的应用范围,但微纳米颗粒的大规模应用仍然受到设备的制约。目前用于微纳米颗粒的表面改性的原子层沉积技术仍停留在实验室“小批量”的样品试制中,没有应用于“大批量”的工业化生产中,降低沉积温度、提高沉积速率及实现大规模批量生产,实现原子层沉积设备的进一步提升,是推动微纳米ALD包覆广泛应用的关键。

参考来源:

1. 原子层沉积技术发展概况,苗虎、李刘合、旷小聪(真空);

2. 微纳米颗粒的原子层沉积包覆研究及扩大化装备设计,曲锴(华中科技大学);

3. 基于原子层沉积的微纳米颗粒表面改性方法研究及其应用,段晨龙(华中科技大学);

4. 如何利用原子层沉积(ALD)技术实现粉末包覆(复纳科技)。

粉体圈小吉

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

供应信息

采购需求