在精密制造领域,对钛合金等难加工材料进行微米级加工一直面临刀具磨损快、寿命短的严峻挑战。西班牙IMDEA材料研究所的科研团队在此领域取得关键进展,他们开发的一种新型双层陶瓷涂层,成功将微铣刀的连续使用寿命大幅提升了350%。目前这项成果已发表在《Surface and Coatings Technology》上。

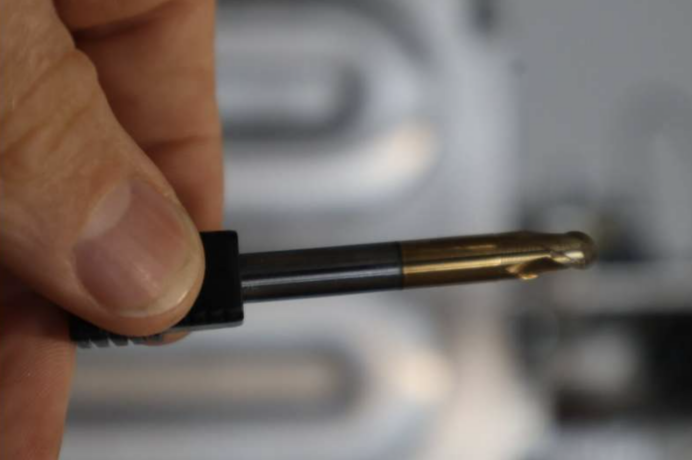

涂覆了双层陶瓷涂层的钻头部件

研究背景

钛合金因其密度低、耐腐蚀性好、强度高而备受青睐。其中,钛铝钒合金Ti6Al4V尤为珍贵。它兼具优异的机械强度、耐腐蚀性、可加工性和成本效益,使其成为众多行业中用途广泛的主力材料。

为应对对钛合金微加工中的刀具快速失效问题,研究人员设计并测试了两种创新的硬质涂层方案:梯度结构的氮铝钛硅与双层结构的氮铝钛/氮钛硅(AlTiN/TiSiN)。实验在Ti6Al4V钛合金上进行。作为对照,未涂层的微钻头在连续加工约20分钟后即完全磨损。

研究结果

两种涂层均显著优于未涂层刀具。其中,梯度涂层将刀具寿命延长至40分钟,双层氮铝钛/氮钛硅涂层则表现更为卓越,使刀具的连续稳定加工时间延长至惊人的90分钟,相当于将工具寿命提升了350%。具体性能数据对比鲜明:双层涂层的硬度高达41 GPa,断裂韧性为2.8 MPa·m0.5;而梯度涂层分别为33 GPa和1.6 MPa·m0.5。

此项突破的核心工艺在于采用了“高功率脉冲磁控溅射”技术。与传统的电弧镀膜等方法相比,这项技术能够有效控制涂层内的残余应力,并彻底消除了有害的液滴和表面缺陷,从而实现了适用于微加工需求的超高质量涂层。、

研究者认为,双层氮铝钛/氮钛硅涂层为精密和微加工应用,特别是在航空航天、生物医疗器件和高端电子等依赖微型部件与高价值材料的行业,提供了一种能显著提升刀具性能、可靠性与使用寿命的强效解决方案。

粉体圈Coco编译