以钕铁硼为代表的稀土永磁材料,是目前磁性能最高、应用最广、发展速度最快的新一代永磁材料。钕铁硼虽拥有高磁能积、高剩磁和高矫顽力等突出优势,但也存在一些难以忽视的弱点:Nd富集相易氧化、晶界连续性差、耐腐蚀性和热稳定性不足,使磁体在高温、潮湿或长期服役条件下容易出现性能衰减甚至失效。对钕铁硼磁体成品表面进行表面涂层或镀层处理以形成保护层,是提高其耐腐蚀性、阻隔氧化环境侵入、增强服役稳定性的重要手段,除此之外,通过粉体改性在制备前端调控颗粒表面特征与界面化学,提升其抗氧化性、界面结合力及组织均匀性,从而实现性能与寿命的综合优化也是一种重要的途径。

根据制作工艺的不同,钕铁硼永磁体可分为烧结钕铁硼、粘结钕铁硼和热压钕铁硼三种类型。不同类型的钕铁硼永磁体因制备工艺与微观结构差异,形成了各自适用的应用场景。工艺特征不同,其改性路径也各有侧重,下面我们就从工艺角度出发,看看不同类型钕铁硼各自的改性关注点。

一、烧结钕铁硼

烧结型钕铁硼磁体被誉为“磁王”,这类磁体具有极高的磁性相含量和取向一致度,是目前综合磁性能最高的永磁材料,广泛应用于电机、风电、汽车电子等领域。

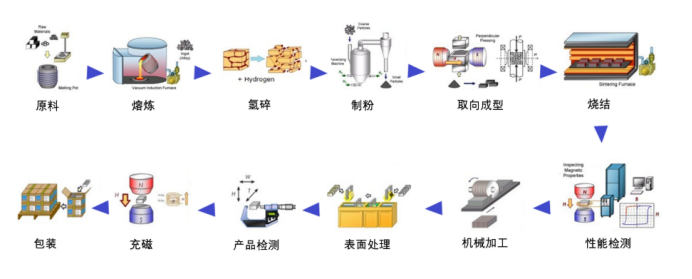

烧结NdFeB材料的生产工艺为粉末冶金法,其主要工艺流程为:混料→熔炼铸锭→破碎制粉→磁场取向成型→烧结热处理一后加工→表面处理→检测→充磁等步骤。

烧结钕铁硼从原料到成品的工艺流程(来源:上海骏材磁性材料)

烧结钕铁硼永磁材料(来源:上海骏材磁性材料)

烧结钕铁硼材料磁性能及热稳定性的核心要素在于合金的配方设计与微观组织结构的调控,为了获得较高的磁性能,烧结钕铁硼永磁合金应具有尽可能多的Nd2Fe14B相,且晶粒细小、均匀;富钕相(为了实现“高矫顽力”而必须引入的一种“非磁性结构功能相”)应较少、分布均匀,呈薄膜状包围Nd2Fe14B晶粒。同时要求高取向度、高致密度、低氧含量。

烧结钕铁硼主要的挑战是高温烧结过程中Nd元素在Nd2Fe14B主相晶界富集,形成低电位的富Nd相。虽然富Nd相对于提高矫顽力至关重要,但其活性高,易在潮湿、腐蚀或高温环境下发生晶间腐蚀,造成磁性能退化和结构损伤。因此,烧结钕铁硼的性能优化以晶界调控为核心,重点是防氧化包覆、稀土扩散与晶界相均匀化,以改善矫顽力与抗腐蚀性。

在这一体系中,粉体表面改性起着前端保障的作用。通过在粉体阶段进行无机包覆(如磷酸盐、Al2O3、SiO2)或稀土富集处理,可提升粉体表面抗氧化性、改善界面洁净度和润湿性。这不仅为后续晶界扩散和均匀化创造条件,还能在烧结及成型过程中减少氧化物夹杂和颗粒团聚,为最终磁体的高性能与长期稳定性打下基础。有机类改性剂则作为着“过程助剂”或“工艺润滑剂”的角色,通过改善粉体的物理特性,为制造出高密度、高取向度的压坯提供了保障,从而为最终获得高性能磁体奠定了几何和结构基础。

二、粘结钕铁硼

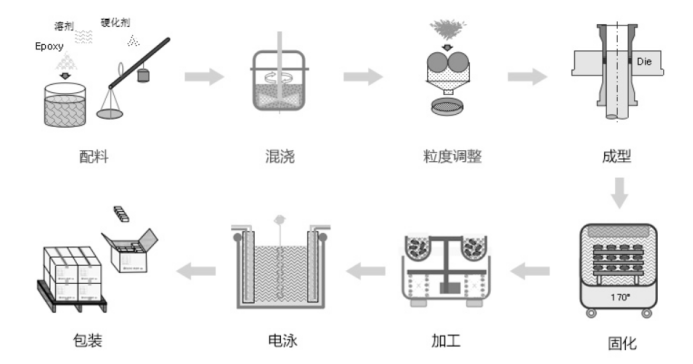

粘结钕铁硼永磁体是一类以粘结剂为基体相,钕铁硼磁粉为功能相的功能复合材料,是一种各向同性的磁体。钕铁硼磁粉赋予磁体磁性能,粘结剂为磁体提供了一定的机械强度和耐腐蚀性能的同时也影响着磁体的磁性能。其制备工艺是将永磁粉体与粘结剂均匀混合后,通过模具压制、注射或压延等工艺成型并固化而成。

粘结钕铁硼产品及工艺流程(来源:英洛华磁业)

其中利用模压成型方法制备的粘结磁体相对密度最大,磁体磁性能是各种成型方法中最高的,是生产粘结稀土永磁材料最主要的、产品产量最多的成型方法。注射成型磁体所需粘结剂量最多,磁体密度较低,磁性能较差,但产品形状的复杂性和尺寸精度是各种成型方法中最高的。压延成型粘结磁体多是板带状,还需要按要求的长度进行剪裁加工。

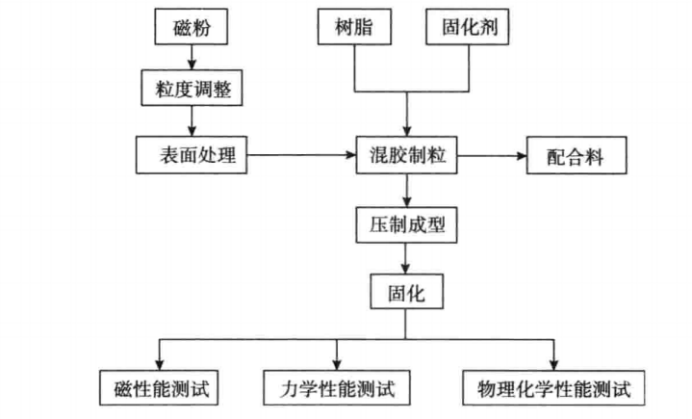

模压成型粘结稀土永磁材料制造工艺流程(参考资料2)

该材料体系的研究核心涉及三大关键要素:磁粉、粘结剂,以及决定两者结合状态的界面(即磁粉的表面处理技术)。与烧结钕铁硼相比,粘结磁体虽然在磁性能与机械强度上有所不及,但其核心优势在于能够直接制成形状复杂、尺寸精密的器件,避免了昂贵的后续机械加工。

因此,它广泛应用于对磁性能要求相对较低、但形状特殊或结构精密的场合,如各类传感器、精密仪器仪表、小型微特电机等。粉体改性技术是提升粘结钕铁硼性能的核心环节,其主要目标在于解决磁粉-树脂界面相容性差与成型过程易氧化这两大关键问题。

最常用的表面处理方法是采用偶联剂进行表面处理,硅烷偶联剂(如 KH550、KH560等)能在钕铁硼磁粉表面形成一层含有机官能团的分子膜,使粉体由亲水性转为疏水性,并显著提升与树脂基体的界面结合力。表面处理的第二种方法是表面钝化法。通过化学转化的方法在快淬Nd-Fe-B磁粉表面生成一层稳定性很高的氧化膜,防止磁粉进一步氧化。镀覆的方法可以是化学方法或物理方法,从效果和镀覆均匀性角度考虑,物理的方法要优于化学方法。但需要注意的是表面镀覆的金属如果是铁磁粉的铁、钴、镍等,会在磁粉表面形成磁屏蔽,从而影响磁体的性能。

三、热压/热变形钕铁硼

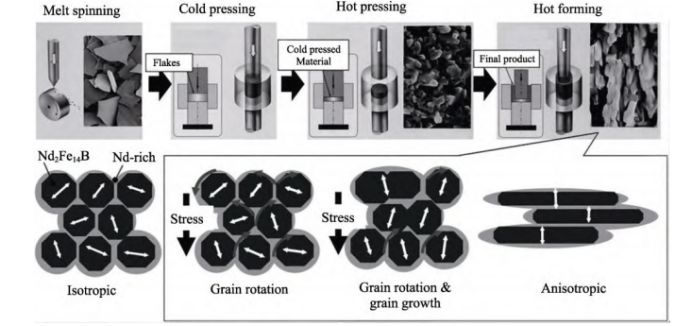

热压/热变形技术是制备全密度各向异性稀土永磁材料的主要技术手段之一。钕铁硼磁体的主相Nd2Fe14B具有四方晶格结构,沿c轴方向(即易磁化轴)的弹性模量较小,因而各向同性的纳米晶钕铁硼磁体在热变形过程中晶粒的易磁化轴发生沿压力方向的择优取向,这就是纳米晶钕铁硼磁体热变形取向的基本原理,基于这一原理发展起来的制备各向异性全密度钕铁硼磁体的工艺方法称之为热压/热变形技术。

热压/热变形钕铁硼磁体制备工艺流程图(来源:参考资料4)

从制备工艺上看,热压/热变形磁体的最大特点应该是无需磁场取向即可获得各向异性,这与制备各向异性烧结永磁体的传统的粉未冶金工艺完全不同,这一特点也使热压/热变形技术特别适合于相对较复杂的辐射取向环形永磁体的制备;从材料结构上看,具有均匀的纳米晶结构使其耐腐蚀性能远远优于烧结磁体,而且稀土含量也显著低于相似性能的烧结磁体。

但该工艺对原料粉体的纯度、形貌和界面反应活性要求极高,批量化生产难度大、成本较高,目前主要用于小型高端电机与精密驱动系统。通过调控粉体表面状态、颗粒尺寸与形貌,可以优化晶粒间界面特性,从而有助于实现材料性能与稳定性的提升。有研究【5】表明在钕铁硼磁粉表面引入较低包覆量的氮化硼绝缘层,可提高热变形钕铁硼磁体的电阻率,进而减少使用过程中的涡流损耗,改善材料的电性能和热稳定性,同时该研究还指出,适量的BN可改善磁体的晶粒取向,过量的BN在变形过程中阻碍液态富Nd相的流动和磁体主相晶粒转动,使磁体的致密性和磁体性能降低。

参考资料:

[1]周寿增,董清飞,高学绪.烧结钕铁硼永磁材料与技术[M]. 北京:冶金工业出版社,2011.09.

[2]白书欣,李顺,张虹.粘结Nd-Fe-B永磁材料制造原理与技术[M].北京:科学出版社,2014.

[3]陈仁杰.热变形钕铁硼永磁材料研究[C]//教育部学校规划建设发展中心.2021国际产学研用合作会议(南昌)报告摘要选集.中国科学院宁波材料技术与工程研究所

[4]张超,黄光伟,王亚娜,等.钕铁硼粉体的表面改性技术及应用研究进展[J].表面技术,2024

[5]陆通,王亚娜,张超,等.BN掺杂对热变形钕铁硼磁体性能的影响[J].材料研究学报,2025

编辑整理:粉体圈Alpha