在喷墨印花墨水的储存和使用过程中,传统分散染料易发生分散剂“脱吸附”,并伴随着染料晶型变化和颗粒聚集沉降,造成喷头堵塞和喷墨印花性能不佳。分散染料微胶囊技术利用聚合物包覆分散染料颗粒,避免染料晶体增长聚集形成大颗粒,有效解决了这一问题,提高了喷墨墨水的稳定性和应用性能。

一、分散染料微胶囊的核心概念

微胶囊是一种将微小的固体颗粒、液滴或气体物质(称为芯材)包裹在一层连续的薄膜(称为壁材)中而形成的具有核壳结构的微小容器。分散染料微胶囊技术是一种将分散染料包裹在高分子聚合物外壳中的先进技术,旨在解决传统分散染料在喷墨印花墨水中易聚集、结晶和稳定性差的问题。

在分散染料微胶囊中:

芯材:分散染料,通常溶解或分散在有机溶剂或单体中。

壁材:高分子聚合物,如阿拉伯树胶、脲醛树脂、三聚氰胺-甲醛树脂等。

二、主要制备方法

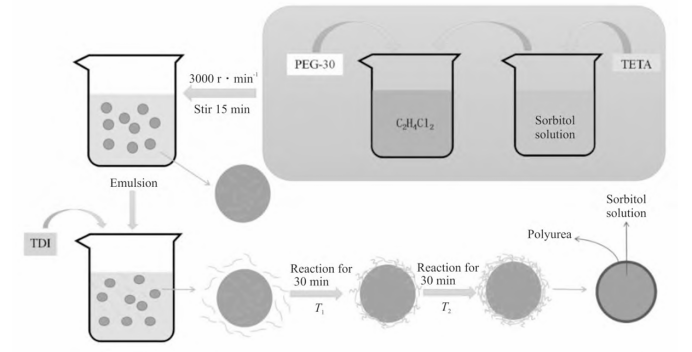

1. 界面聚合法

利用两种溶于不同溶剂的单体在两相界面上发生聚合反应形成壳层并对分散染料进行包覆。壳层聚合物的分子量和生成速度可通过对溶剂种类或单体浓度的调节进行控制。常用于制备聚脲型或密胺型分散染料微胶囊。

界面聚合法制备耐热型山梨醇水溶液微胶囊工艺流程

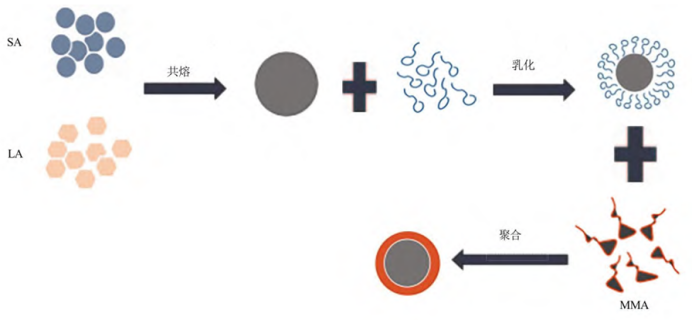

2.原位聚合法

以分散染料为分散相,将单体或预聚体加入到分散相或连续相中引发聚合,由于反应后而生成的产物在体系中不溶,会在分散染料芯材上析出沉积,从而实现对分散染料的包覆。该方法工艺成熟,国内工业化生产主要采用原位聚合法。

原位聚合法制备LA SA\MMA相变微胶囊

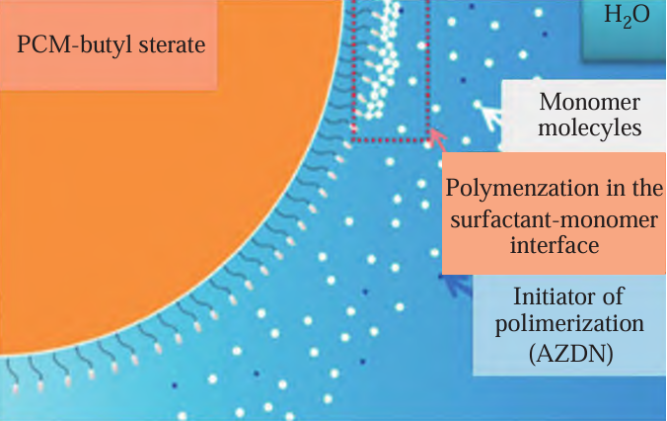

3.相分离法

将分散染料分散在溶有壳材聚合物的连续相中,通过加入聚合物不良溶剂,降低壳材聚合物的溶解度,使其从连续相中分离出来并包裹在分散染料表面上形成微胶囊。

相变材料(PCM)的复杂凝聚聚合过程示意图

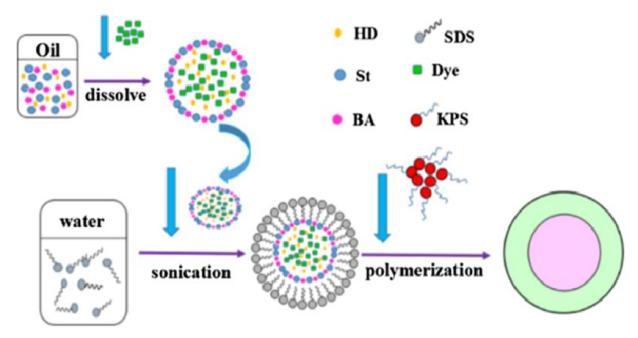

4.细乳液聚合法

将分散染料溶解到壳材单体中成油相,将油相加到水相后细乳化,引发单体聚合制备出分散染料微胶囊。该技术具有产物与液滴1:1复制的特点,可以通过控制细乳液中单体亚微液滴的大小调控产物的粒径,平均粒径可达60-300 nm。

细乳液聚合封装染料分子的流程示意图

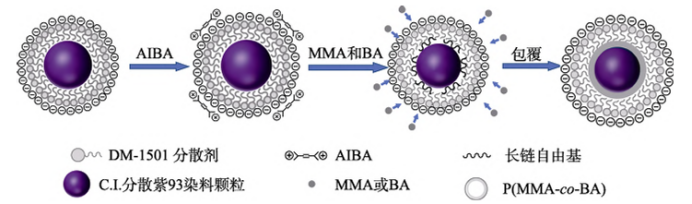

5.乳液聚合法

将单体在水中乳化成乳液状态,然后进行聚合的反应,乳液聚合主要利用胶束成核作用得到聚合产物,具有反应速度快、分子量高、产物粒径小的优点。该方法是制备乳胶粒的常用手段,在染料微胶囊的制备方面也有所应用,但以此法制备分散染料微胶囊的研究还较少。

乳液聚合法制备纳米分散染料胶囊(NDDM)

三、技术优势

将染料进行微胶囊包覆,其优点主要表现在以下几个方面:

(1)化学稳定性增强:化学试剂作用时,微胶囊壳层率先响应,为内部染料提供保护。

(2)染料耐久性提升:微胶囊壳层防止染料熔融后的有效成分流失。

(3)相变过程优化:染料的相变在微胶囊内部完成,能避免染料的“相分离”和“过冷”。

(4)染料利用率提高:微胶囊结构限制了染料的流动性,减少生产过程中在设备表面的粘附损失。

(5)环保效益显著:废水处理难度降低,符合现代纺织工业的绿色发展方向。

四、分散染料微胶囊的应用

1、喷墨印花技术

分散染料微胶囊可通过聚合物壳对分散染料的屏蔽作用,使墨水中的染料保持均匀稳定的状态,提高其喷墨性能。

2、免水洗高温高压染色

微胶囊缓释作用控制上染速率,且微胶囊壳层的隔离功能可防止染料大颗粒与织物直接接触,同时减少匀染剂、分散剂等助剂的使用,进而减少织物表面浮色,并免除还原清洗工序。

目前分散染料微胶囊在免水洗染色领域主要寄托于高温高压染色法,在热熔染色等方面的应用还很少。

3、涤棉织物一浴染色

直接染料和活性染料对棉染色都需要加入大量电解质促染,利用微胶囊技术的保护作用,可以减少电解质对分散体系稳定性的影响。

4、其他应用

分散染料微胶囊还能应用于转移印花、直接印花、涂层整理及合成革染色等领域。

四、发展趋势

·绿色合成:使用天然高分子(如壳聚糖、淀粉)或环保合成聚合物作为壁材。

·纳米胶囊:制备粒径更小(纳米级)的胶囊,以获得更细腻的手感和性能。

·多功能化:开发集染色、抗菌、抗紫外等多功能于一体的智能微胶囊。

参考文献:

[1]关玉,张恒玮,付政,等.纳米分散染料胶囊喷墨印花墨水的制备及其性能[J].纺织学报,2024.

[2]付政.分散染料纳米胶囊的制备及应用性能研究[D].江南大学,2022.

[3]王成.热敏染料微胶囊的制备及其应用[D].山西大学,2017.

[4]马国艳,魏雯婧,李洋,等.微胶囊制备技术与应用研究进展[J].高分子通报,2025.

粉体圈七七