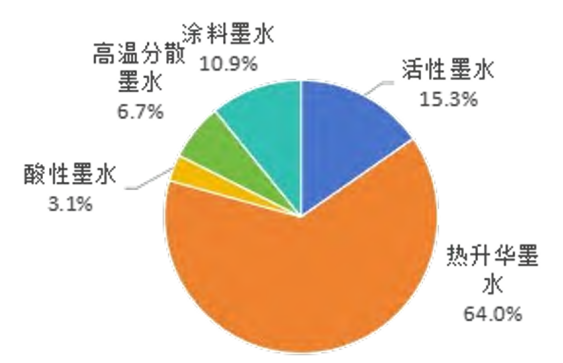

喷墨印花技术正引领纺织品印染行业的数字化革命。喷墨印花墨水在颗粒粒径、悬浮稳定性和结晶控制方面要求更为苛刻,其性能直接决定了印制效果及印花系统的稳定性。在中国,分散墨水是数码喷墨印花墨水的主流选择,2023年其市场份额占70%以上,其中,约10%为高温型墨水用于直喷,90%为热升华墨水用于热转印。而提高分散墨水品质的核心技术,在于分散染料的超细化。

2023年中国纺织品数码喷墨印花墨水市场份额

(资料来源:中国印染行业协会)

一、 为何需要超细化?

分散染料的超细化即借助于分散剂,在研磨介质的作用下,将分散染料研磨成很小的颗粒,形成分散均匀稳定性好的分散液。超细分散染料的颗粒细度可以达到100-200nm,甚至更小。

1.防止堵塞喷头:喷墨喷头孔径微小,常见的工业喷头直径在10-50μm,染料颗粒必须远小于孔径,避免在喷嘴内壁积聚或堵塞,影响印花设备的寿命。

2.提升印花品质:更小的颗粒带来更大的比表面积,有助于提高颜色强度(K/S值)和印花清晰度。

3.适应工艺发展:现阶段研究的超临界溶液法、微胶囊法、数码印花等分散染料的上染方式,以及超细纤维、新型合成纤维等分散染料的染色主体,都对使用时染料的粒径提出更高的要求。

二、 核心技术:研磨与分级的精密协作

1. 工业化生产方式:以物理研磨为主导

基于分散染料粒径对其染色性能的影响,各种物理和化学的染料细化分散方法得到了关注。

·化学法:微乳液聚合技术和溶剂法等;

·物理法:机械研磨法、高压均质法和超声波法等。

但从实际生产应用看,通过物理方式粉碎依然是目前相对成熟且最常用的工业化生产方式。其中湿磨工艺效率高、能耗小、无粉尘污染,研磨得到的粒度明显优于干磨工艺。

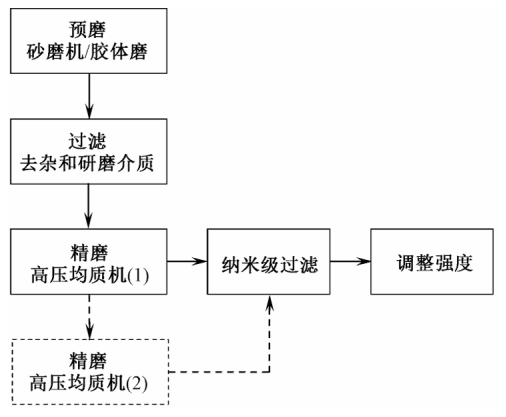

目前,分散染料细化分散用设备主要倾向于高压均质机、高剪切均质机、高速切割粉碎机、胶体磨机、搅拌磨机、行星式球磨机、砂磨机等多种类型。为了追求更高的效率和更窄的粒径分布,业界常采用“串联”预磨细化工艺,例如先用胶体磨或砂磨机进行粗磨和预分散,再通过高压均质机进行最终的精细化和均质化处理,从而实现节能高效的综合加工目标。

超细粉碎工艺流程

2.关键质控步骤:分级处理

对分散染料而言,染料粒径的分布不匀将导致染料聚集沉降,严重影响纺织产品的印染加工质量。在染料的研磨过程中进行粉体的分级处理,是保证质量的关键步骤。

在超细粉体制备中,“过粉碎”和“团聚”是两大顽疾。研磨过程中进行粉体的分级处理,及时收取达标的细颗粒,避免细颗粒的过粉碎或重新团聚;而粗颗粒返回研磨机再细化,形成闭路循环。这不仅显著提高了染料粉碎效率,增加粒径分布均匀性,同时减少设备磨损和整体能耗。常用的湿法分级设备主要有水力旋流器和卧式螺旋离心分级机。

三、 分散染料超细化的影响因素

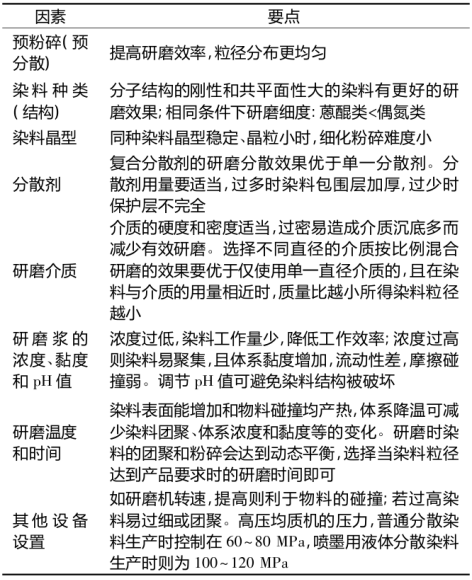

分散染料的粒径及其分布与其研磨细化工艺诸多因素密切相关,包括染料的结构、晶型、分散剂、研磨介质、研磨时间等。

分散染料细化分散的影响因素及其要点

四、 展望

相对于早已普及的微米级分散染料生产技术,随着消费水平升级以及人们对染料行业下游产品要求的提高,超细纳米化分散染料具有广阔的应用前景。行业正面临以下挑战与发展方向:

1.新技术产业化:超声波技术、微乳液法等方法需进一步探索其产业化应用的可行性。

2.工艺定制化:不同分散染料适用的最佳分散剂和研磨工艺各不相同,需进行针对性试验。

3.成本与效益的平衡:细化分散是高能耗过程,企业需优化设备与工艺,在提升产品附加值的同时控制成本。

分散染料的超细化是连接现代喷墨打印技术与高品质纺织品制造的关键桥梁。通过精密的“研磨-分级”协同工艺,深入理解与控制各影响因素,才能制备出高性能、高稳定性的分散墨水,从而推动整个纺织品数码喷墨印花行业向更高质量、更高效率和更环保的方向发展。

参考文献:

[1] 邱靖斯,刘越.分散染料的细化分散及其对粒径影响研究进展[J].纺织学报,2021

[2] 刘敬秀.分散染料喷墨热转移印花墨水的制备及其应用[D].东华大学,2016.

粉体圈整理