在粉体加工领域,分级技术是无机非金属材料领域中粉体的主要深加工技术之一,对实现粉体精细化至关重要。随着现代工业对微米级粉体粒度控制要求的提高,如何高效、节能地生产出粒度均匀的超细粉体成为行业关键挑战。

1、分级原理与分类

·广义上的分级:利用物料颗粒的物理特性(如粒径大小、形状、密度、磁性和放射性等) 差异,将不同特征的物料颗粒按照生产要求进行分离。分级方式一般为通过筛网筛分,但筛分适用于50μm以上颗粒,且存在设备占地大、易导致二次粉碎等问题。

·狭义上的分级:利用不同粒径大小的颗粒在流体介质所受到的合力不同,从而使颗粒产生不同的运动轨迹,实现分级的操作过程。

按介质的性质分类,粉体分级有干法分级(介质为空气)和湿法分级(介质为水或其他液体)两种。湿法分级所用流体介质为水,故分级后需要对物料颗粒进行脱水、干燥等后处理工作,且耗水量大、能耗高,因此干法分级(气流分级)在工业生产中应用领域更广。

2、分级设备

气流分级机按照其内部是否具有转动部件可分为两类:静态气流分级机、动态气流分级机。

(1)静态气流分级机

结构相对简单,便于维护,但分级精度不高,调节粒径手段也较少。根据作用在物料颗粒上力的不同,可分为重力式分级机和离心式分级机。

①重力式分级机

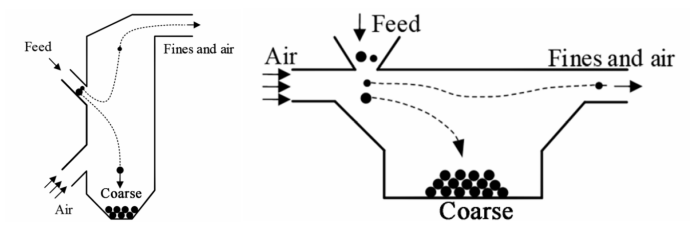

重力式分级的原理是根据不同粒径的颗粒所受重力和沉降速度不同,以及颗粒和流体之间的相互作用进行分级。根据流体流动方向和作用力场的不同,重力式分级又可分为垂直流型和水平流型。

垂直流型重力式分级机结构示意图 水平流型重力式分级机结构示意图

重力式分级机是最早出现的分级机,现已用于各个领域,随着精细工业、粉体技术的发展,重力式分级机的分级效率和分级精度是其发展的短板。但可通过多级分离提高分级效率,因此目前研究热点多集中在锯齿状分级机上;另外也可以将垂直流型与水平流型耦合进行分级,从而改善内部流场。

由于重力式分级机具有压降小、散热性好以及处理量大等优点,因此可用于较大颗粒物料的前处理和不要求精细分级的物料。

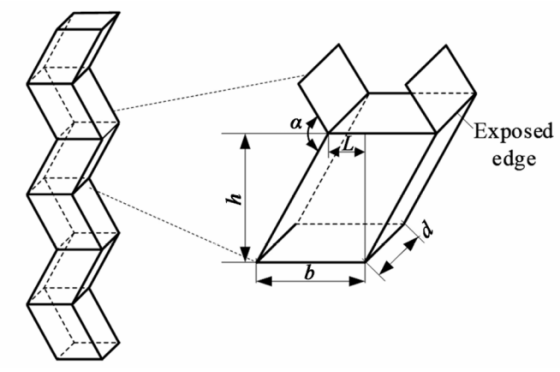

锯齿形分级机结构和几何参数

②离心式分级机

离心式分级中,粗、细颗粒在气流曳力和离心力的作用下向不同方向运动而分离。离心式静态分级机一般是利用切向入口产生高速旋转气流或导风叶片等,带动颗粒做回转运动,因此该分级机具有结构简单、成本低和便于维护等优点。

相较于重力式分级机,离心式分级机的分级效率和分级精度有很大的提高,目前在工业上应用比较广泛。

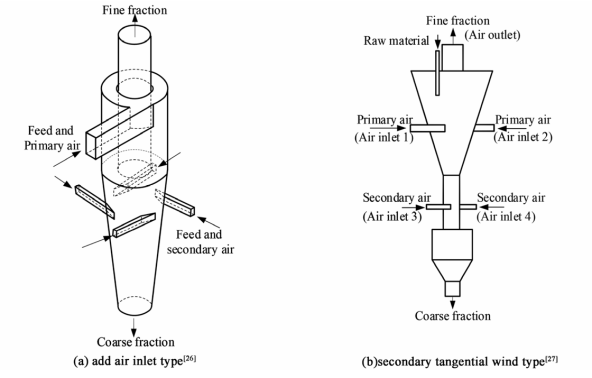

目前离心式分级机研究大多关注旋风分离器的进风口结构和增设进风口,而对离心式分级机内颗粒碰撞、团聚等现象的机理研究较少,可借助CFD-DEM等手段对颗粒之间的相互关系进行分析,进一步揭示分级机理。

旋风式分级机的改进

(2)动态气流分级机

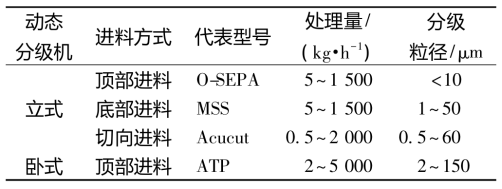

动态气流分级机因其内部具有转动部件,相比于静态气流分级机分级效率和分级精度都得到很大的提升,是目前主流的分级设备。

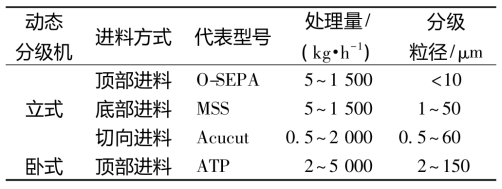

内部具有转动部件,结构比较复杂,运行成本和能耗都比较高,但分级效率更高,可调控的操作参数也较多,更适用于精密分级。根据转笼安装方式的不同,可将涡流气流分级机分为立式涡流分级机和卧式涡流分级机。

动态分级机的分类及性能

立式和卧式分级机因转笼安装方式不同,分级性能也有较大差异:

·在机械结构方面,卧式分级机的转笼为悬臂梁支撑,因此相应主轴和轴承尺寸偏大,但立式分级机整机结构复杂,制造成本高;

·在分级效率方面,立式分级机无论采取哪种进料方式,都能确保进料点在转笼周向的 90%以上的范围进行分级,而卧式分级机只能从单侧进风,至少1/4 区域不参与分级;

·在分级精度方面,立式分级机可以四周进风,流场较稳定,分级产品粒径均齐,而卧式分级机转笼底部风速大于转笼顶部和侧面风速,分级粒径范围变宽,容易跑粗;

·在设备压损方面,立式分级机气流会经历多次转向,因此压力损失偏高,而卧式分级机结构紧凑,内构件较少,故压力损失偏低。

动态分级机结构示意图

结语

从简单重力分级到精密涡流分离,气流分级技术已成为推动粉体工业高质量发展的关键引擎。随着对颗粒行为和流场规律的认知不断深入,以及跨学科技术的融合应用,未来的气流分级设备必将更加智能、高效,为新材料、新能源等战略新兴领域提供更强大的粉体加工解决方案。

参考文献:

[1] 付敏,曹众,陈效庆,等.空气分级技术及设备研究进展[J].化学工业与工程,2024,41(04):117-130.

[2] 申盛伟,汪洋,朱兵兵,等.超细粉体制备技术研究进展[J].环境工程,2014,32(09):102-105+124.

粉体圈七七