在粉体工业万里行走访中,我们收到一项产业技术需求:“寻找在氧化铝(Al₂O₃)陶瓷表面制备氧化铬(Cr₂O₃)涂层的工艺方案,以提升氧化铝陶瓷在高场强、电真空环境中的耐压能力”。在此,小编先抛砖引玉聊一聊相关话题,欢迎具备相关技术服务能力的朋友与我们联系对接。

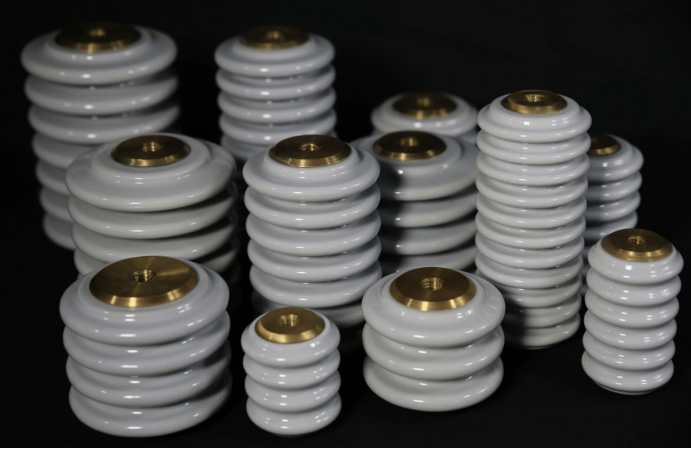

高压真空灭弧室氧化铝陶瓷真空管(来源网络)

一、绝缘子耐压劣化的“罪魁祸首”:沿面闪络现象

氧化铝绝缘子在高功率设备与高真空/电真空器件中同时承担电绝缘与机械支撑作用,已成为装置不可或缺的关键部件。然而在高真空及高场强条件下,其耐压瓶颈往往不在材料本体,而在表面过程——最典型的就是沿面放电击穿(即沿面闪络)。

所谓沿面闪络现象是指在强电场作用下,固体绝缘子表面及其邻域介质(气体/液体,真空中则伴随表面脱附气体与电子发射)被电离或导电化,放电通道沿固体表面发展并跨越电极间隙,最终导致贯穿性击穿与绝缘失效。该现象不仅显著削弱高压介质设备的耐压与运行可靠性,造成潜在经济损失,也成为固体绝缘子向紧凑化、小型化发展的核心瓶颈。

从阈值对比看,沿面闪络的起始电压/场强通常远低于体击穿或纯介质间隙的击穿水平。例如:以真空作为绝缘介质时,击穿场强的临界值大约在35kV/mm,氧化铝陶瓷作为绝缘介质时,体积穿场强的临界值一般在30-40kV/mm,而在氧化铝-真空绝缘体系中,外加场强往往仅达到上述临界场强的十分之一到数分之一,就可能在绝缘子表面触发沿面闪络,甚至造成对Al₂O₃表面的局部破坏。

二、影响沿面闪络电压的因素

研究表明,影响沿面闪络的因素主要包括:施加电场的波形与幅值、真空度及残余气体组成、电极的结构与材料、绝缘子的几何形状与尺寸、绝缘子材料与表面特性(粗糙度、清洁度、吸附/污染、涂层)、预放电/烘烤等前处理,以及表面带电状态与表面气体吸附等。

从材料研究视角,重点关注真空电子用陶瓷的材质、形状与表面特性。影响沿面闪络的关键电学参数包括介电常数ε、电导率σ和二次电子发射系数δ(SEE)。一般而言:①介电常数较高会在电极–绝缘体–真空三相点处增强电场畸变,倾向于降低沿面闪络阈值;②在适当范围内,表面电导率升高可加速表面电荷消散、抑制起始,但过高则会增大泄漏电流并可能引发热不稳定,不利于耐压;③依据SEEA模型,降低表面二次电子发射系数可削弱电子倍增,从而提高沿面闪络电压。

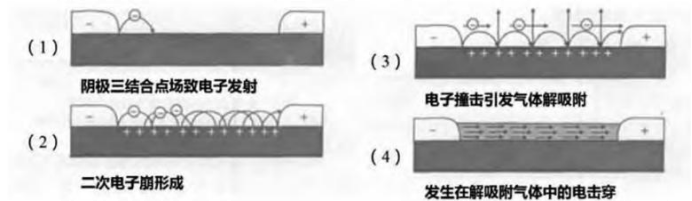

关于SEEA(基于SEE的放电机理模型):二次电子发射雪崩模型由美国学者 Anderson 和Brainard等人最早提出,该模型认为,在外加高压电场作用下,从电极-绝缘子-真空三相结合点发射的初始电子获得能量被加速并轰击绝缘子表面,碰撞过程初始电子的能量到达一定阈值时,会形成二次电子发射,同时在绝缘子表面形成正电荷。二次电子在电场的作用下,再次轰击绝缘子表面产生更多的次级电子,该过程反复进行,最终导致二次电子雪崩。

二次电子发射模型物理过程示意图

三、氧化铝陶瓷表面闪络抑制技术

提高固体绝缘材料绝缘性能的关键在于保持基体绝缘性能的前提下,努力提高其沿面闪络电压。基于现有机理,提升路径主要有两类:①降低表面二次电子发射系数δ削弱电子倍增;②将表面电阻率设计在合适窗口,加快表面电荷消散,避免局部场过度集中与热不稳定。

与上述两类“材料电学参数”并行,工程上常配套一类几何/场分布控制的手段,用于降低三相点场强并延缓通道成形,例如:在氧化铝陶瓷绝缘子表面加工周期性波纹(或刻槽),可在不增大外形尺寸的情况下延长爬电距离、平滑等势线并降低三相点处的切向场强,同时打断电子回返路径、降低SEE的有效增益,从而延缓通道形成并抬升沿面闪络电压。波纹棱顶需圆角化,避免新尖边引入局部场增强。

来源:网络

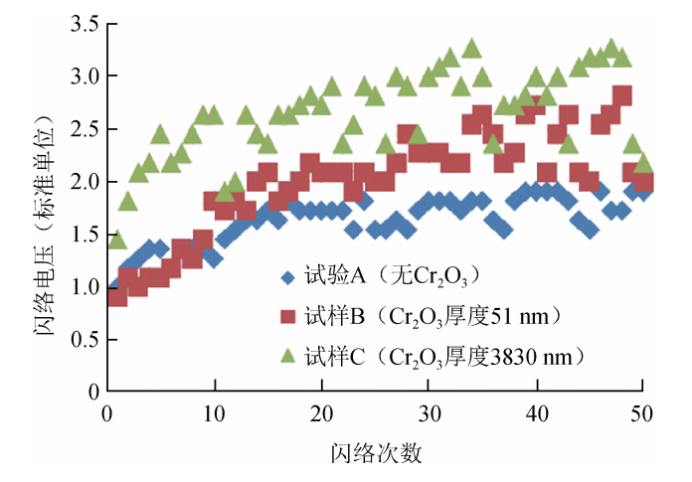

围绕以上思路,表面改性已成为热点:以制备功能涂层为主,辅以金属离子轰击、电子束辐照、表面氟化、等离子体处理、激光处理等。涂层可分单相/复相两类,其中Cr₂O₃、Cu₂O等单相功能层研究较多,可同时实现低δ与可控表面电阻;这也回到开篇话题——在Al₂O₃基体上构建Cr₂O₃功能涂层,叠加上述“几何/场分布控制”(如波纹/刻槽),可协同抬升沿面闪络电压与整体耐压可靠性。相关涂层技术合作者,欢迎联系交流。

含Cr2O3涂层与无涂层氧化铝陶瓷闪络电压

参考资料:

[1]郭跃文.湘潭大学.氧化铝陶瓷表面处理及其对真空沿面闪络性能影响[D],2020

[2]韩雪莹,冯丹丹,王箫婧,等.北京真空电子技术研究所,真空电子陶瓷沿面闪络的研究进展[C]//中国电子学会.第二十二届真空电子学学术年会论文集.2024

[3]赵童刚,安百江,杨桦.陕西宝光陶瓷科技有限公司.氧化铝陶瓷真空沿面闪络抑制技术研究进展[J].佛山陶瓷,2025

粉体圈编辑:Alpha