金属表面包覆是一种以物理、化学的方法将包覆层材料均匀包覆在金属粉末表面,从而改善金属点火、燃烧、储存性能的方法。该方法经常结合淬火、烧结、刻蚀等其他前处理或后处理步骤来提升包覆效果,具体的表面包覆方法包括物理混合、喷雾干燥、化学气相沉积等离子体增强化学气相沉积、原子层沉积和自组装方法。本篇将为大家详细介绍上述方法。

图源:文献1

1、物理混合法

物理混合法是利用超声分散等技术将金属和包覆材料在有机溶剂中均匀混合制备高反应活性粉末的方法。通过这种方法可以有效提高金属的耐腐蚀性和抗氧化性,且包覆材料在点火的条件下与金属表面的氧化层发生放热反应,能够促进金属的点火性能和燃烧性能。但在包覆过程中,可能会引入额外的杂质,导致金属的纯度和性能被影响,覆层的均匀性和稳定性也因无法精密控制而受到影响,且表面包覆通常需要额外的设备和处理步骤,增加了生产成本和复杂度。在物理混合法的过程中,有机溶剂是充当分散剂起到抑制金属团聚的效果,而包覆材料可以起到钝化效果以及促进金属粉末燃烧的效果。

2、喷雾干燥法

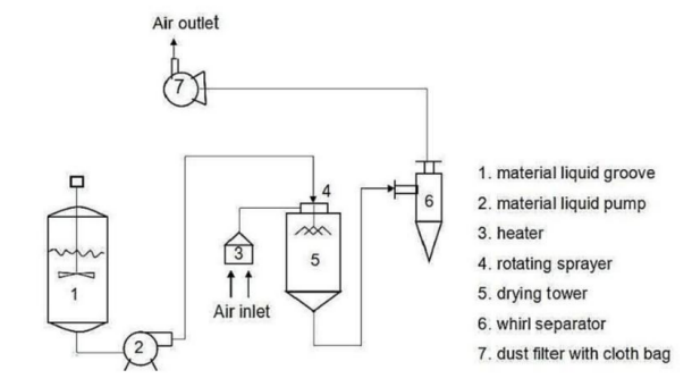

喷雾干燥法是一种将金属与改性剂或添加剂混合,然后通过喷雾器将混合物喷雾成细小颗粒,最后在热气流中干燥,使改性剂均匀地分布在金属表面的技术。在这个过程中,液态微滴到固态颗粒的转变仅通过溶剂蒸发和颗粒机械团聚实现;还可以通过调节气流温度、速率等参数,实现对金属粒度、形态等特性的控制,从而增强金属的表面性能。与包覆混合法相比,喷雾干燥法的包覆层材料在金属表面分布更加均匀,包覆更紧密,能够有效增强金属的抗氧化性、点火、燃烧等性能。但喷雾干燥的过程需要消耗大量能源来提供高温气流进行干燥,因此能耗较高。对于一些热敏性的金属,喷雾干燥过程中可能会造成原料成分的变化或损失。同时,喷雾干燥过程中易产生大量粉尘,可能对环境造成污染,需要采取措施进行粉尘处理和净化。

喷雾干燥示意图(图源:文献5)

3、化学气相沉积法(CVD)

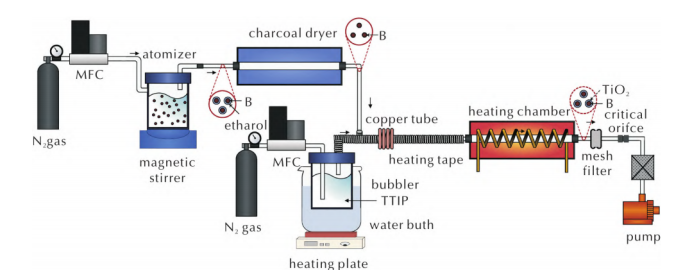

化学气相沉积法是一种在真空环境、特定的温度、压力下,使气态前驱体物质在基底材料表面发生化学反应,形成固态产物并沉积在基底上的方法。在真空条件下,可有效抑制金属的氧化和其他杂质的产生,有利于获得高纯度的薄膜;在一定压强下,制备的薄膜能均匀紧密地包覆在金属表面,有利于金属充分反应,从而增强金属的能量释放效率。在制备过程中,可以通过调节处理参数和反应条件,来实现对沉积薄膜厚度的精确控制。相比于其他金属表面功能化方法,化学气相沉积法通常具有较高的成膜速率,能够快速制备出大面积的薄膜包覆层,具有较高的处理灵活性和产品纯度。但化学气相沉积法涉及到多种气相反应和表面化学反应,处理参数和条件较为复杂,且高温真空环境和复杂的反应过程导致化学气相沉积法能耗较大,增加了生产成本,不适合工业化生产。

制备TiO2包覆硼颗粒的热CVD方法示意图(图源:文献4)

4、等离子体增强化学气相沉积(PECVD)

等离子体增强化学气相沉积法(PECVD)是一种在传统化学气相沉积法基础上引入等离子体的改进方法。通过加入射频或微波功率以激发气体,提高界面反应的活性,从而促使气相中的原料气体更容易发生化学反应并沉积在基底表面。PECVD中等离子体对气相分子的电离、离解是反应启动的关键,可以在低温下进行反应,既有高能粒子撞击,也有化学反应,属于物理化学方法。凭借着等离子体的加热效应和能量聚焦特性,PECVD可以实现在金属表面快速精确沉积出纳米级薄膜,从而制备出高反应活性的含能粉末,在等离子体的作用下增强薄膜在金属表面的附着力和稳定性,避免了燃烧过程的团聚现象,从而提升金属的点火、燃烧等性能。与此同时,等离子体的能量还可以激活更多的气体分子参与反应,使得更多类型的材料可以通过PECVD进行沉积,拓宽了应用范围,但也面临着设备复杂度高、处理参数调节难度大等挑战,需要在实际应用中综合考虑其利弊。

5、原子层沉积(ALD)

原子层沉积(ALD)是一种能够在纳米尺度上精确控制薄膜生长的技术。其基本原理是在基底表面上交替引入两种或多种反应气体,通过化学吸附和表面反应形成单分子层或亚单分子层的薄膜。ALD技术的独特优势在于其高精度和可控性,通过调节ALD循环周期,可以灵活调整包覆层厚度,从而优化纳米铝粉的点火性能和燃烧性能。同时,ALD技术还可以用于制备多层结构和复合包覆层,进一步深化纳米铝粉的功能化和应用范围。但也存在一些通用性问题,如设备成本较高,生产效率相对较低,这些因素限制了其在大规模工业化生产中的应用。

6、自组装法

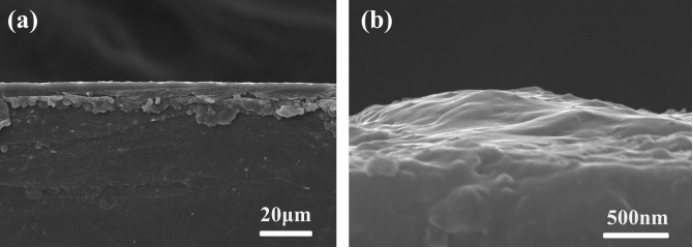

自组装法是指在反应体系中,利用基体与改性剂间的反应性,分子、纳米颗粒通过非共价相互作用自发形成有序结构的方法。该过程依赖于温度、pH值、离子浓度、光/磁场等外部条件触发组装,组装过程可逆,可以对结构进行动态调整以适应环境变化,工艺简单,在微纳结构设计上具有优势,可以通过自组装方法在金属粉末表面构建氧化层、功能层、聚合物层等,来调控粉末的稳定性、点火性能和燃烧性能。但缺点是功能分子必须与基体表面具有良好的化学匹配性,需要严格控制环境体系,如温度、pH值、配体比例等,且包覆层的长期稳定性还需要进一步研究验证,目前只适用于实验室,难以应用于工业生产。

自组装样品的横断面、俯视自组装层表面SEM图像(图源:文献6)

参考文献:

1、刘勇,白海军,甘巧玉,等.含能铝粉表面改性技术研究进展[J].含能材料.

2、刘军锋,张鑫,上官宝,等.SiO2表面金属包覆处理对铜基粉末冶金材料制动摩擦磨损性能的影响[J].润滑与密封.

3、栾振超.基于表面结构构筑方法的高性能铝粉制备及应用[D].济南大学.

4、李康康,张家阳,詹兆堃,等.金属粉末表面功能化方法研究进展[J].火炸药学报.

5、王立波.高镍LiNi0.8Co0.1Mn0.1O2正极材料的表面改性研究[D].南昌大学.

6、尹国华.Al2O3自组装层与填料骨架对EP表面绝缘性能的协同影响研究[D].华北电力大学.

粉体圈Alice