近年来,我国的储能产业迎来了爆发式增长,用固体电解质替代易燃电解液的全固态电池,有望在实现高能量密度的同时,提高电池的安全性,是未来储能电池的热门发展方向。作为研究全固态电池必须掌握的关键技术,干法电极技术成为了电池行业一个新的研究热点。

什么是干法电极技术?

传统湿法电极采用粉体材料与溶剂混合制备浆料,然后进行涂布、干燥、溶剂回收、辊压等多道工序制备电极,与湿法电极技术不同,干法电极技术(DBE)是一种新的极片生产方式,其创新点在于:它的制备过程中不需要使用传统的液态电解质浸润,而是通过直接压实含有活性物质的干粉状电极材料来制备电极,省去了浆料制备、干燥及溶剂回收多个制造环节,多了一道干法制膜工序,主要包括了粘接剂原纤化法和静电喷涂法两种工艺,其中粘接剂原纤化是主流。

干法工艺流程

1.粘接剂原纤化法

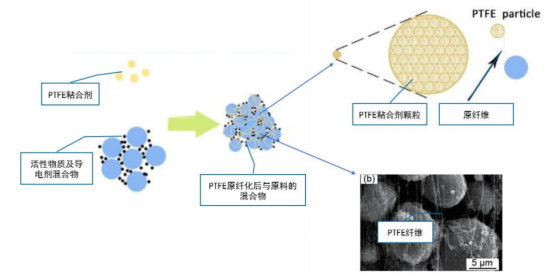

粘接剂原纤化法是将活性物质粉末与导电剂混合后加入固体粘接剂,然后对干混合物施加外部的高剪切力,使粘接剂原纤化后粘合电极膜粉末,最终挤压混合物形成自支撑膜后与集流体辊压后制备成电极。

原纤化过程

在这项工艺中,主要利用的是固态粘接剂纤维化形成的三维“网状”结构,电极粉体会被这种三维网格结构相互交联,从而达到粘结的功能,因此粘接剂的选择非常关键,传统的湿法电极工艺所采用PVDF粘接剂不可进行原纤化,无法适配这项工艺,而由于PTFE粘接剂的范德华力较低,堆积松散,在外部剪切力的作用下会从团聚物转变成网状的原纤维粘合电极粉末,是适配干法电极技术的理想固态粘接剂。

原纤化后粘接剂网状结构

除了粘接剂的选择,原纤化的过程也很重要,在此阶段,如果粘合剂没有充分原纤化,可能会导致无法形成薄膜或由于粘合剂团聚而增加电极膜的阻抗,最终影响电极的强度和电池性能。因此粘合剂原纤化法选用的仪器需要提供更强大的剪切力的机器,比如气流粉碎机、螺杆挤出机、球磨机、开炼机等物理粉碎设备。

2.静电喷涂法

静电喷涂法是干法喷涂技术中的一种,其喷涂系统由粉末储存、分配单元和静电喷枪组成。首先,用高压气体将活性物质、导电剂以及粘接剂颗粒等材料预混,在静电喷枪的作用下使粉末带负电荷并喷至带有正电荷的金属箔集流体上,然后对载有粘接剂的集流体进行热压,粘接剂融化后会粘连其他粉末并被挤压成自支撑膜,最终形成电极片。

静电喷涂法原理

静电喷涂法是目前较为成熟的一种干法电极技术,但其有个最大困难,即在喷涂过程中,难以控制粉末用量、厚度和均匀性,这使得静电喷涂法在后续的可加工性、粘连稳固性、电极柔韧和耐久上表现不如粘接剂原纤化法,因此干法电极的主流技术正逐渐趋向于粘接剂原纤化法。

干法电极的发展优势

1.工序简单,成本更低

传统湿法电极的流程包括制备浆料、涂布、干燥、溶剂回收、辊压多个过程,在电极浆料配置环节常使用NMP作为溶剂混合电极材料,由于NMP(N-甲基吡咯烷酮)溶剂有毒,对环境不友好,后续需要进行涂布干燥及溶剂回收两个环节,而这两个环节分别占据了湿法电极生产成本的22.76%和53.99%,极大增加了电极生产成本。干法工艺由于将传统湿法的浆料涂布改为制造自支撑膜,无需使用溶剂,省去了电极干燥及溶剂回收环节,工艺流程更简单,设备占地面积更小,若进行批量化生产,可实现更低的电极制造成本。

2.活性物质压实密度更大,能量密度提升。

湿法电极技术使用的溶剂在蒸发后,会降低材料的压实密度,即导电剂与活性物质之间产生更大的缝隙,增大电极阻抗,影响电池性能。而干法电极没有烘干工序,也就不存在蒸发后会留下空隙的问题,因此颗粒之间的接触更为紧密,压实密度提高,极片的裂纹、微孔等问题就会更少。同时由于单位体积内,干法电极拥有的活性物质更高,采用该工艺的电池具有实现更大能量密度的希望。在粘接剂原纤化方案上具有专利领先优势的Maxwell 通过实验证明,干法电极能量密度可以超过 300 Wh/kg,且具备实现 500 Wh/kg 的可能性。

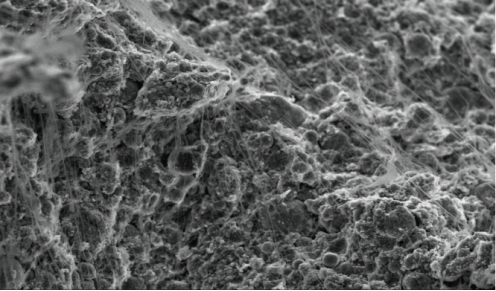

3.原纤化法中纤维网提升干电极的材料稳定性,电性能更强

湿法工艺中,在电池经历 500 圈循环后,活性颗粒内应力不断积累,导致剖面出现裂纹,最终降低了电池性能。而干法电极工艺,尤其是粘接剂原纤化法,在纤维网的包裹下,经历 500 圈的充放电后,网状结构依然保持完整,不仅使得颗粒表面的裂缝较少,而且原纤化后的网状结构能抑制活性物质体积膨胀,防止颗粒从集流体上脱落,增强了稳定性。

(a)(b)为湿法电极,(c)(d)为干法电极循环500圈后的SEM图

4.与下一代电池更适配

固态电池是下一代电池的发展趋势,其理念是摒弃了传统易燃的液态电解液,尽可能使用固态材料,保证电池的本征安全性。而干性电极的制备抛弃了液态溶剂,契合了这种发展趋势,与固态电池更加适配。同时“固态电池+干法电极”的组合可以避免液态电解质对电极材料的腐蚀和电化学不稳定性问题,从而提高电池的循环寿命和安全性能。

预锂化策略能够降低锂离子电池首次循环锂离子损失,是发展下一代锂电池不可或缺的手段。湿法下,溶剂会与预锂添加剂产生副反应,消耗活性锂,增加电池阻抗削弱预锂效果,干法无需溶剂,不用考虑预锂材料与溶剂的兼容性,更有利于预锂化策略发展。

干法与湿法电极对比

干法电极技术难点

1.主流纤维化法所需的粘接剂 PTFE 尚未成熟。

直接采用PTFE作为粘接剂会与负极表面的锂离子反应生成氟化锂,削弱粘合效果,降低电池容量,因此PTFE必须必须改性后才能作为干法电极粘接剂,改性方法包括

1)碳包覆 PTFE:实现粘接剂的钝化,改善导电性,提高稳定性,抑制电解液分解等;

2)PTFE研磨成更小粒径后与非原纤化材料混合:改善均匀性,提高粘连性。

2.需要更先进的辊压设备和破碎设备

干法工艺全程都没有使用液体溶剂,为避免在干混制膜过程中破坏活性物质和粉体团聚,需要采用性能更高的原纤化设备和混合设备。同时正极活性材料电化学活性高,辊压过程中容易发生化学变化,对于辊压设备的工作压力、辊压精度以及均匀度也提出了更高要求。

3.薄膜均匀性不易控制,氧化物或硫化物工艺放大难度。

目前看干法电极尤其是静电喷涂电极,大批量干法混料的均匀性和制膜方面仍需要不断改进,影响了大规模的批量生产。

小结

干法电极主要有由于无需使用液态溶剂,具有工序简单、环保、成本低、电极性能好等优点,完美适配了下一代电池的发展趋势,但现阶段干法电极对设备、粘接剂要求较高,技术还未成熟,且依赖于全固态电池产业的发展,距离产业爆发尚需一定时间。

参考资料:

1.锂离子电池用无溶剂干法电极的制备及其性能研究,郭德超, 郭义敏, 张啟文, 慈祥云, 何凤荣(储能科学与技术);

2.干法电极行业深度研究报告:干法电极初露锋芒,黄麟、苏千叶(华创证券)

粉体圈Corange整理

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。