在石油和天然气开采领域,陶粒支撑剂是开采压裂施工的关键材料,将其填充到岩层裂隙中,进行高闭合压裂处理,进一步提高油气开采率。虽然陶粒支撑剂在陶瓷材料应用领域是一个很小众的细分行业,但产品做专、做精成为了业内共识,例如圣戈班公司,持续深耕陶粒支撑剂领域,根据市场需求,过去70余年里不断完善和丰富产品供应,在细分行业处于领先地位。

图1圣戈班陶粒支撑剂系列产品

随着材料制备技术的不断发展,目前采用低铝质原料如低品位铝矾土和硅铝质固体废弃物制备陶粒支撑剂已经成为行业的发展趋势。下面小编结合不同原料制备陶粒支撑剂的工艺方法、增强方式进行介绍。

一、什么是陶粒支撑剂

陶粒支撑剂是以铝矾土为原料,通过粉体造粒,烧结而成的球状颗粒,在石油天然气行业压裂作业中得到广泛应用。相比于天然石英砂,陶粒支撑剂具有高强度、低成本、良好的化学稳定性等优点,更容易支撑裂缝、增大导流率,实现增产的目标。

图2压裂作业流程

1.陶粒支撑剂原料

目前,随着高品位铝矾土资源日渐枯竭,低铝质原料成为制备陶粒支撑剂的主要原料,目前主要包括低品位铝矾土、硅铝质固体废弃物。

(1)低品位铝矾土基陶粒支撑剂

为实现陶粒支撑剂低密度、高强度、低成本的指标,国内外研究者主要从原料方面作为突破点,采用Al2O3含量更低的低品位铝矾土作为低密度、高强度陶粒支撑剂的制备原料。

图3低品位铝矾土基陶粒支撑剂SEM

例如西南石油大学赵金洲团队以Al2O3含量为56%的低品位铝矾土为原料,制备出视密度为2.97g/cm3、69MPa下破碎率小于7%的高性能陶粒支撑剂,并且在后期进一步优化工艺,成功利用Al2O3含量为49%的铝矾土原料制备出52MPa下破碎率为3.22%的陶粒支撑剂。

目前利用低品位铝矾土制备的陶粒支撑剂物化性能见下表。可见利用低品位铝矾土制备的陶粒支撑剂,其密度低于传统陶粒支撑剂,强度满足石油天然气行业标准要求,契合我国资源循环发展战略。

表1低品位铝矾土制备的陶粒支撑剂

(2)硅铝质固体废弃物基陶粒支撑剂

利用硅铝质固体废弃物制备陶粒支撑剂成为变废为宝的一种新手段。目前,以粉煤灰、赤泥、陶瓷辊棒等固体废弃物制备陶粒支撑剂,部分具有优异性能的产品已投入工业化生产。具体制备工艺如下:

原料 | 工艺 |

以粉煤灰和低品位铝矾土为原料 | 通过控制支撑剂冷却过程中SiO2晶体转变,保证支撑剂中SiO2以半稳定方石英的形式存在,制备出性能优良的高硅支撑剂。当烧结温度为1240℃时,陶粒支撑剂表现出体积密度为1.34g/cm3,破碎率为4.9%的最佳性能。 |

以煤矸石作为原料 | 通过控制刚玉和莫来石晶体形貌及晶体在空间中的分布形式,成功制备出刚玉和莫来石交错排列空间网络结构,同样降低了陶粒支撑剂的体积密度,同时刚玉和莫来石的存在提高了支撑剂的强度,使支撑剂在52MPa下破碎率为 7.64%。 |

2.陶粒支撑剂分类

目前,国际上对支撑剂的划分标准有很多种,包括颗粒强度、尺寸大小、密度等。以密度作为划分标准具体如下:

表1陶粒支撑剂密度分类

低密度及超低密度、高强度陶粒支撑剂是未来陶粒支撑剂行业的发展趋势。实现陶粒支撑剂的低密度化,甚至超低密度化,可以解决支撑剂在水力压裂过程中出现的聚沉现象,减少了高黏度压裂液的使用。

二、陶粒支撑剂增强方式有哪些

目前,陶粒支撑剂增强方式的研究主要集中在对陶粒支撑剂进行表面改性增强和添加剂增强,具体分为为覆膜增强、液相助熔增强和畸化晶格增强。

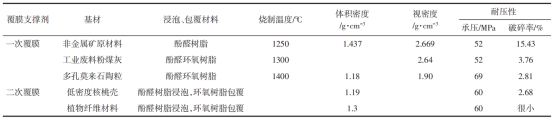

1.覆膜增强

覆膜陶粒支撑剂最显著的特点是超低密度、超高强度、疏水亲油。覆膜陶粒支撑剂由陶粒支撑剂和一层或多层聚合物包覆材料组成。目前常用的包覆材料环氧树脂、呋喃树脂、聚酯等。按照覆膜增强的方式,目前主要分为预固化覆膜增强和可固化覆膜增强,这两种覆膜方式的差别主要在于涂层发生固化反应的阶段,预固化覆膜在陶粒支撑剂注入地层前已经完成固化反应,而可固化覆膜陶粒支撑剂固化反应发生在地层当中。

例如:3M公司设计了一种结构巧妙的覆膜陶粒支撑剂,通过特殊工艺使陶粒支撑剂中产生一种中空的结构或者玻璃气泡,之后利用树脂将气泡相互黏结在一起,以此实现了支撑剂的低密度、高强度。

图4具有中控结构的覆膜陶粒支撑剂SEM

由于聚合物涂层固化后也存在脆、软、化学稳定性差等问题,为克服上述问题,研究者在聚合物中加入SiO2、碳纳米管、石墨烯、氮化硼等纳米粉体,利用纳米粉体自身具有优异的力学性能和热学性能,能够增强聚合物涂层和支撑剂之间的交联作用,这可能是未来覆膜增强陶粒支撑剂改善性能的一个发展方向。

2.液相助熔增强

陶粒支撑剂主要由铝硅质原料制备而成,主要化学组成为Al2O3、SiO2和其他氧化物。Al2O3的堆积方式为六方密堆积,在高温下主要以三方晶系的α-Al2O3形式存在。为了提高陶粒支撑剂中的液相生成量,最直接的方法是在支撑剂原料中加入适量的助熔剂。

目前,使用较多的助熔剂为碱土金属氧化物。以CaO为例,CaO与原料中的铝硅成分在烧结过程中会形成Al2O3-SiO2-CaO三元体系,在900℃下形成钙长石低熔点相。适量的液相填充造粒过程中产生的孔隙,有效提高了支撑剂耐压强度。

图5Al2O3-SiO2-CaO三元体系陶粒支撑剂SEM

3.畸化晶格增强

畸化晶格增强是指晶格畸化剂与Al2O3晶体发生固溶反应并最终形成固溶体,降低了系统反应所需活化能,促进了刚玉、莫来石晶体的形成,从而提高材料的强度。此外,部分晶格畸化剂离子会分布在Al2O3晶体的位错中,并牢牢钉扎住位错,防止新缺陷的产生。因此,晶格畸化剂在提高陶粒支撑剂强度方面被大量使用。

目前陶粒支撑剂中常用的晶格畸化剂主要有:MnO2、Fe2O3、Cr2O3。

(1)MnO2

陶粒支撑剂在MnO2的作用下于1240℃和1300℃生成大量针状莫来石,这是由于MnO2中Mn4+代替Al2O3晶体中的Al3+产生的晶格畸变和固溶强化作用,提高了陶瓷基体的力学性能。由此可见,MnO2在促进莫来石晶体形成的同时,其中的Mn4+会发挥固溶强化机制,使材料的耐压强度大幅度提升。

图6陶粒支撑剂在MnO2作用下生成大量针状莫来石相SEM

(2)Fe2O3

陶粒支撑剂中添加Fe2O3,Fe3+将参与玻璃相的形成,形成低共熔点为1300~1350℃的Al2O3-SiO2-TiO2-Fe2O3体系,对于烧结温度较高的支撑剂有明显助熔作用。因此,Fe2O3在支撑剂中既能通过畸化晶格促进针棒状莫来石的形成来提高强度,又能促进液相的形成,减少支撑剂中的孔隙。

(3)Cr2O3

陶粒支撑剂中添加适量的Cr2O3能够起到细化晶粒、活化Al2O3晶格的作用,对于提高材料的力学性能具有十分显著的作用,目前在陶瓷领域已经有大量应用。有研究指出,渗入Cr2O3一方面可促进力学性能更好的铬刚玉相形成;另一方面,适量的Cr2O3掺杂将畸化Al2O3晶体,有利于莫来石相的形成,并且随着Cr2O3固溶量的增加,材料的致密程度和强度也将得到提升。

图7添加Cr2O3陶粒支撑剂SEM

三、陶粒支撑剂未来发展趋势在哪

目前,随着压裂技术的进步和材料制备技术的发展,未来陶粒支撑剂的主要发展方向是以实现超低密度、超强度的有效结合,并向多功能、高性能发展。

1.陶粒支撑剂添加剂选择方面:

技术路径主要以复合添加剂为主,例如 CaO-MnO2、CaO-Fe2O3等,具有液相助熔和畸化晶格两种增强机制。液相助熔增强机制对于提高低铝质陶粒支撑剂强度十分必要,助熔剂的存在使陶粒支撑剂在烧结过程中产生适量的液相,能够有效填充气孔,减少制备过程和烧结过程中产生的孔隙对强度的削弱作用,从而显著提高陶粒支撑剂的致密性。

图8超低密度高强度陶粒支撑剂

2.陶粒支撑剂性能增强方面:

技术路径以覆膜增强为主,例如通过纳米填料改性的树脂涂层能够增强涂层本身的力学性能以及涂层和支撑剂之间的交联作用,使陶粒支撑剂能够在严酷条件下服役。

表3典型覆膜陶瓷支撑剂性能对比

3.超低密度支撑剂量

可悬浮于清水,适应开采需求,但是其制备过程较为复杂。未来技术发展建议使用微胶囊技术、纳米技术、纳米粒子冲击等方法进行物理化学改性,对于结构改性,球形和轻角度支撑剂支撑性能最优。

参考文献:

1.候风岗,《超低密度支撑剂在煤层气井压裂中的应用》

2.韩小兵,《超低密度(ULW)支撑剂用改性聚苯乙烯(PS)微球的制备及性能研究》

3.张伟民,李宗田,李庆松,(高强度低密度树脂覆膜陶粒研究》

4.郭宗艳,姚晓,马雪,《多孔莫来石基低密度高强度支撑剂的制备及性能》

5.冯鑫, 郝建英, 左宏芳等,《烧结温度对添加锰粉的陶粒支撑剂性能的影响》

6.马俊伟,吴国亮,张建强,《铝土矿废石制备超低密度陶粒支撑剂的试验研究》

昕玥

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。