金属3D打印技术凭借其按需定制、复杂成型、轻量化设计与快速响应优势,正在推动航空航天、生物医疗、能源动力、高端汽车制造、模具工装等关键领域的变革。然而,作为3D打印原料的金属粉末,其物理化学特性直接影响着激光/电子束的熔池稳定性、铺粉均匀性与层间结合质量,进而决定了最终产品的精度、强度、缺陷率及可靠性等核心指标。因此,要实现高性能应用,首要前提在于:如何稳定高效地制备出满足特定工艺与最终使用需求的、高品质金属粉末?

3D打印用金属粉末该长啥样?

在探讨先进制备技术之前,明确3D打印对金属粉末的核心性能要求是基础。通常,金属粉末的纯度、粒度、形貌、流动性、松装密度等性质都会影响其自身在工艺过程中的行为及最终构件的质量。

1、纯度

3D打印用金属粉末需要严格限制氮、氧含量,一是由于打印过程中金属重熔后,元素可能以气体形态存在,有可能在局部生成气眼等缺陷,影响工件致密性及力学性能。二是由于为纳米级3D打印粉体具有非常大的比表面积,若氮、氧含量较高,活性较大的粉末表面极易形成脆性氧化物/氮化物薄膜或内部固溶等,这种杂质一般具有较高的熔点,难以烧结成形,最终直接导致打印过程易生孔隙、裂纹,成品强度、塑性骤降。

通常,业内对氧含量的指标一般要求在1500ppm以下,氮含量指标一般要求在500ppm以下对于航空航天等特殊应用领域要求则更为严格。

2、粒度及粒径分布

粉末粒度是影响3D打印铺粉层厚度与烧结效果的关键参数:

(1)对铺粉效果影响:一般来说,铺粉层厚度为50~100 um,为获得均匀密实的粉层,铺粉层厚度必须是粉末颗粒直径的两倍以上。

(2)对烧结效果影响:粉末粒度越小,比表面积越大,进而使得烧结驱动力增大。因此,粒度小的粉末有利于烧结的顺利进行;

然而,不同3D打印技术,因其采用的能量源(如激光、电子束)和加工方式(铺粉型、同轴送粉)各异,对粉末粒径的要求存在显著差异。以聚焦光斑精细的激光粉末床熔融技术(LPBF/SLM)为例,其更易熔化细粉,通常选用15~53μm的粉末;相反,基于电子束的铺粉型打印机,其能量密度分布特性更适于熔化较粗粉末,因此以53-105μm的粗粉为主;而对于同轴送粉型打印机,为确保持续、稳定的送粉,则往往采用粒径为105-150μm的粉末。

此外,在理论上,细小的粉末颗粒间空隙小,铺粉层间结合紧密,有利于提升烧结致密化效果和强度。但在实际操作中,微细粉末颗粒极易团聚,反而可能抑制烧结密度的提升。为解决这一问题,可采用将细颗粒与粗颗粒按比例级配的策略:细颗粒可有效填充粗颗粒间的空隙,显著提高粉末的堆积密度,进而优化打印零件的机械强度和表面质量。

3、形貌/流动性/松装密度:

颗粒的形貌影响颗粒的流动性及松装密度。通常,3D打印金属粉末要求球形度在98%以上,球形度越佳,卫星粉越少,粉末颗粒的流动性也越好,金属3D打印时铺粉及送粉也更容易进行,同时也能形成更好的堆积性能,从而提高成型零件的致密性。

有哪些适用的制备技术?

在金属粉末制备过程中,粉末颗粒会随着制备方法的不同而呈现不同形状,如球形、近球形、多角形、多孔海绵状、树枝状等。当金属从气态或熔融液态转化为粉末时,颗粒通常趋向于形成球形;若材料由固态直接转变为粉末,所得颗粒则多呈现不规则形态;而通过水溶液电解法制备的粉末,其典型形貌多为树枝状。鉴于球形粉末因其优异的流动性和填充特性最符合3D打印的应用需求,工业生产中通常优选雾化法,包括气雾化法(GA)、等离子旋转电极法(PREP)、等离子炬雾化法(PA)以及等离子球化法(PS)等。

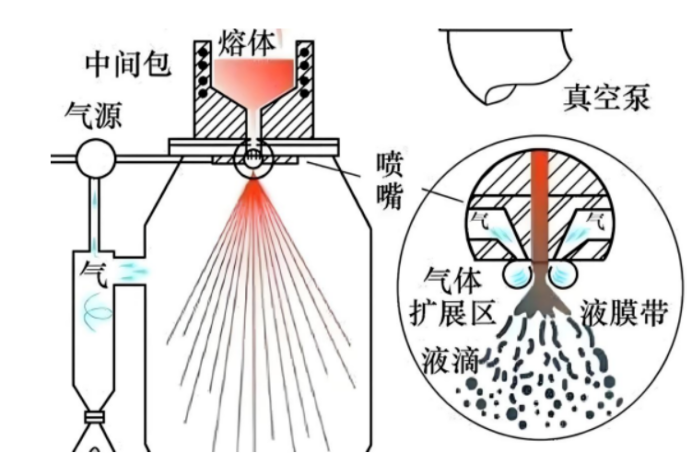

1、气雾化法:

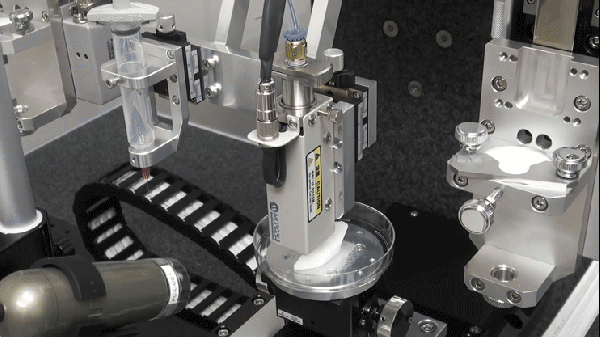

气雾化法采用高速气流冲击液态金属流以形成小液滴,经快速冷却后凝固形成粉末,适用于钛合金、镍基高温合金的制备。由于在破碎过程中不同大小的液滴相互接触且冷却速度不同导致雾化过程中易形成卫星粉,在破碎过程中若气体陷入液滴内,则会形成空心粉,影响最终成形件的致密度。不过,由于适用材料广泛,生产成本相对较低,产能高,该技术仍是目前3D打印金属粉主要的规模化生产技术。

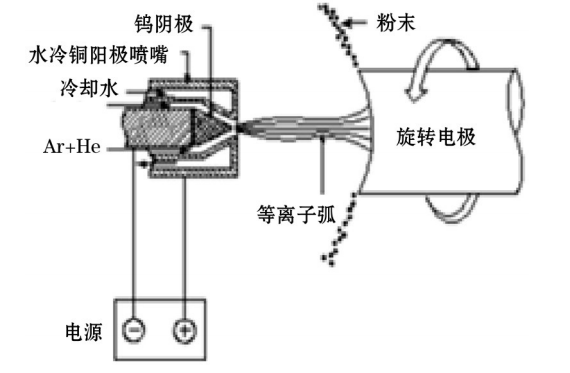

2、等离子旋转电极法

等离子旋转电极雾化法(PREP) 利用等离子弧持续熔化高速旋转金属棒料的端面。熔融的金属在离心力作用下飞离旋转体,形成细小的熔滴;随后在表面张力与惰性气体的共同作用下,熔滴快速冷却凝固成球形金属粉末。此过程的关键优势在于:细小的熔滴在分离后几乎互不影响,且未受到气体或其他介质的冲击扰动,因此制得的粉末纯度高、球形度优异、流动性佳、空心粉极少。 然而,该方法也存在显著局限,包括设备和运行成本极高、产量低、粉末平均粒径相对偏大、原料仅限于棒材。因此,PREP 主要应用于对粉末纯度和球形度有严苛要求的领域,例如航空航天、生物医疗等行业的钛及钛合金粉末,以及锆、钽、镍基高温合金等活性或难熔金属粉末的生产。

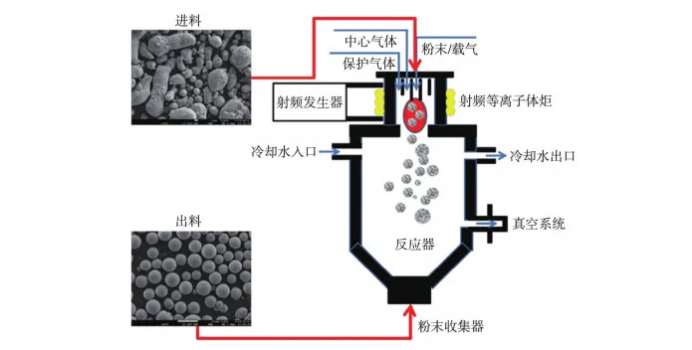

3、等离子炬雾化法

等离子炬

等离子雾化法利用等离子体作为热源熔化金属丝,并利用等离子体冲击金属液流以制备球形金属粉末。该方法最突出的优势在于所制备粉末具备优异的球形度,卫星粉与空心粉的产生率显著降低,且粉末整体粒径偏细,尤其在45μm以下的细粉具有极高的收得率。同时,由于整个熔化和雾化过程中金属丝材完全避免与等离子炬喷嘴产生接触,这从根本上避免了喷嘴材料因受热熔融而被金属熔滴裹挟引入杂质的问题,从而保障了最终粉末产品的高纯度。而得益于等离子炬核心区可达极高温度的特性,该方法的适用范围极广,理论上能制备几乎所有现役的高熔点金属及合金粉末,包括纯钛及钛合金、镍基合金、钴铬合金、铁基合金等。

不过,与等离子旋转电极法一样,该技术同样存在设备昂贵、能耗高的缺点,限制了其规模化生产的应用

4、等离子球化法

该技术并非是初级雾化技术,而是对(规则形状或有缺陷的原始粉末进行后处理,即将粉末送入高温等离子炬中,粉末颗粒表层瞬间熔化,在表面张力作用下收缩变为球形,然后快速凝固得到球形粉体,主要应用于对难熔/难加工金属粉末进行球化处理、不合格粉末的再生利用以及回收金属粉末的再利用处理。不过需要注意的是,该技术中,粉末原材料的粒度分布和形貌对球化效果有很大影响,原始粉末粒度分布宽会导致小粉末颗粒过多蒸发或大粉末颗粒熔融不足,因此,为了实现粉末球化,必须控制原料粉末的形貌和粒度分布。

小结

高质量的金属粉末是金属3D打印走向成熟工业应用的基石。针对不同的打印工艺和应用要求,需要精准控制粉末的氧氮含量、粒度分布、球形度、密度、流动性等关键因素。气雾化法凭借其优良的性价比和普适性成为主流技术,但对纯度与形貌要求极高的应用则需要依赖PREP或PA法。PS法则为提升粉体性能和实现循环利用提供了重要补充路径。粉体制造商需根据材料特性和最终应用场景,选择最合适的制备技术并进行严格的工艺优化与控制。

参考文献:

1、齐正鹏.等离子同轴送丝雾化制粉设备设计及工艺研究[D].沈阳工业大学.

2、高超峰,余伟泳,朱权利,等.3D打印用金属粉末的性能特征及研究进展[J].粉末冶金工业.

3、派芯材料,《增材制造技术及对粉末材料的要求》

4、华工激光,《技术干货 | SLM成型流程与金属粉末特性全盘点》

粉体圈Corange整理