在医药行业中,口服给药是最常用、最方便的给药途径,与其他给药途径(静脉、 肌肉、皮下)相比,具有安全性高、避免疼痛和良好的患者依从性等优点,然而因药物活性成分(active pharmaceutical ingredients,APIs)较差的水溶性而导致的低口服生物利用度是口服给药途径面临的主要挑战。在药物研发过程中,为了克服候选药物水溶性差的问题,成盐、微粉化、固体-脂质纳米粒、纳米混悬剂和固体分散体(solid dispersions,SDs)等方法得到广泛研究。与另外几种技术相比,SDs技术简单、快速、成熟,被认为是改善难溶性药物溶解性能最成功的策略之一。 广义来说,SDs是一种药物以分子状态、胶态、微晶或无定型(非晶)团簇状态分散在辅料(水溶性、难溶性、肠溶性材料)中的制剂中间体,通过增强润湿性、 减小孔径、增大表面积、减少团聚、提高孔隙率和无定型状态来改善难溶性药物的水溶性。实际上,这同样是一种值得关注的粉体材料分散技术。

在以前的研究中,大多数研究人员在对SDs进行质量控制时,会重点关注产品中药物和聚合物之间的相互作用、溶出度,而忽视了SDs作为一种制剂中间体重要的粉体学性质,例如流动性、可压性、粒度分布,这些性质与下游加工的顺利进行和最终产品的质量密切相关,因此在对SDs进行质量控制时要给予粉体学性质足够的重视。

SDs的制备技术类型

虽然SDs可以通过各种制备技术进行生产,但是它们形成的基本原理是一致的。首先将药物和载体混合均匀,然后通过将混合体系加热熔融或溶解在有机溶剂中以破坏药物的晶格结构,最后将系统快速冷却或干燥得到SDs。SDs的各种制备技术都源于熔融法、溶剂法、溶剂-熔融法、机械分散法等方法。

制造技术的变化对SDs特性(如粒径、流动性、可压性、固态、分子间相互作用)有着重大的影响。充分了解各种制备技术的应用现状并在此基础上选择合适的制备技术对于制备安全有效的SDs产品至关重要。

SDs制备技术

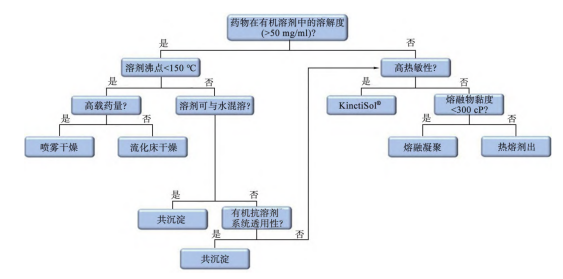

常用固体分散体制备工艺选择决策树

1.熔融法

熔融法是指首先将药物溶解在无定形聚合物的熔融物中,然后熔融产物通过冷却固化产生无定形SDs的过程。熔融法的主要优点是无需使用有机溶剂,不存在有机溶剂残留所导致的潜在毒性问题,有效避免了SDs在保质期内可能发生的与溶剂相关的稳定性风险。由于制备过程中存在的高温处理步骤,因此该方法对原料药和聚合物有一定的要求,即原料药物必须是热稳定的,聚合物的熔点或玻璃化转变温度不能太高,并且需要具有一定的热塑性。常用于熔融法的载体有聚乙烯吡咯烷酮类聚合物、聚乙烯己内酰胺-聚醋酸乙烯酯-聚乙二醇接枝共聚物。熔融法还要求药物在载体中具有足够的溶解度或混溶性,相容性较差的药物和载体制备的SDs具有较差的增溶效果和更大的药物重结晶风险。

各类熔融法制备SDs的特点

制备方法 | 技术特点 | 适用范围 |

传统熔融法 | 将熔融物或将粉碎好的药物加入预先加热熔融的载体材料中,可有效避免可能的药物热降解;操作简单、无需有机溶剂 | 常用于少量SDs的制备,但容易出现药物的热降解,只能使用具有较低熔点的载体 |

热熔挤出法 | 将活性药物、功能性辅料和加工助剂混合后,在挤出机中经过熔化、混合和脱挥发一系列步骤后,以一定的压力、速度和温度从模具中挤出的过程。 无需溶剂、混合均匀、掩味以及具有规模化和连续化生产的潜力,并且它可以制备具有控制、修饰、持续和靶向释放特性的制剂 | 可以通过使用不同几何形状和尺寸的模具来制备片剂、颗粒、胶囊和口溶膜;但不适合处理高熔点的APIs和高黏性聚合物 |

熔融凝聚法 | 熔融的聚合物或药物和聚合物的熔融混合物替代了聚合物溶液来充当造粒过程的黏合剂,避免了溶剂残留可能会导致的潜在稳定性问题,并省去了额外的干燥步骤。 流化床和旋转式加工机可用作熔融造粒和混合设备 | 适用于具有较低的黏度的药物和载体熔融混合物,但较高的工艺温度限制了它在热敏性药物中的应用 |

KSD技术 | 通过一系列高速旋转的桨叶所产生的热能和动能来处理药物和亲水性聚合物以制备 SDs,而无需外部热量的输入;加工时间极短,技术处理的药物具有最小的热降解可能性,成品结晶药物和杂质更少 | 可以在不加入任何增塑剂的情况下直接制备以高熔点和高黏度聚合物为载体的SDs,但超过一定限度的机械能可能会导致药物的降解 |

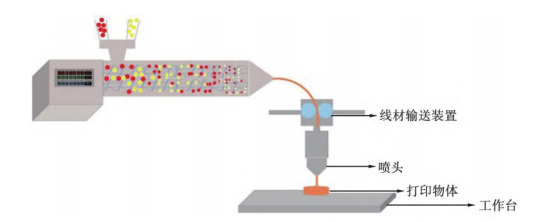

3D打印技术 | 药物和聚合物的混合物在HME机提供的热能和机械能的作用下被挤成具有一定可塑性的熔融材料,然后材料从3D打印机的喷嘴处挤出,在构建板上冷却固化成所需形式。这种组合技术减少了传统剂型相关的下游加工(研磨、 造粒、 压片),为药品生产提供了个性化和定制剂型的优势 | 使用的热塑性材料需要以细丝形式存在,对使用的药物和赋形剂有限制 |

FDM 3D打印技术过程示意图

2.溶剂法

溶剂法也称共沉淀法或者共蒸发法。通常将处方比例的药物和载体溶解于一种有机溶剂中,有时也会将二者分别溶于有机溶剂后再混合均匀,然后将有机溶剂除去从而得到SDs。在溶剂的除去过程中,药物和载体之间的非共价分子相互作用,例如氢键,诱导了无定型产物的形成。溶剂法的操作温度较低,适用于热不稳定、易挥发、熔点高的物质。面临的问题是制备时间较长和有机溶剂残留,残留的溶剂一方面可能会毒害人类身体健康,另一方面可能会诱导无定型药物重结晶。购买有机溶剂和溶剂去除设备所带来的高额成本会加重药企的经济负担。

各类溶剂法制备SDs的特点

制备方法 | 技术特点 | 适用范围 |

传统溶剂蒸发法 | 采用旋转蒸发仪在真空环境下去除有机溶剂,有时也会使用水浴锅和蒸发皿来蒸发溶剂,优点是简单易行和较低的相分离风险,问题是溶剂蒸发速率较慢,产物收集困难和低可扩展性 | 适用于实验室制备SDs,收集到的产品并不能直接用于压片和装填胶囊,需要经过研磨、粉碎、造粒等后处理过程 |

喷雾干燥法 | 药物和载体的溶液或悬浮液被泵送至干燥室的喷嘴处雾化产生液滴,干燥室中产生的热空气会在几秒钟内干燥雾化液滴以生成 SDs粉末。通过调节配方(溶剂、原料药和辅料的比例)和工艺参数(进料流量、进料温度)可以有效地控制产品的特性和性能,操作温度较低,可有效避免药物的热降解。生产工艺易放大 | 大部分已上市的SDs产品都是采用该技术制备;不过通过这项技术制备的 SDs通常具有低堆积密度和较差的流动性,影响下游加工和最终产品质量。药物和载体在进料溶液中可能存在较大的溶解度差异,导致最终生成不均匀的SDs |

冷冻干燥法 | 包括冷冻和冻干2个步骤,首先将含有药物和载体的溶液或者悬浮液冷冻起来,然后通 过降低冷冻液周围压力使样品中的水和溶剂发生固气转化,从而除去有机溶剂得到 SDs。属于连续工艺,生产效率较高并且具有实现规模化生产的潜力;可有效避免药物的氧化、分解以及热降解。 | 可供选择的溶剂种类非常有限,大部分有机溶剂的冷冻温度很低且升华过程中仍然保持冻结,常用的溶剂仅有叔丁醇、 甲醇、 乙腈。较长的循环周期和高额的生产成本也阻碍了该方法的推广应用 |

流化床干燥法 | 流化床干燥法可以使药物由结晶状态转化为无定型状态以及使药物和聚合物在分子水平上发生相互作用;可以直接进行压片或者装填胶囊而无需额外的下游加工步骤,不仅缩短了产品生产周期,而且大大减少了后处理过程中潜在的SDs稳定性问题 | 可以通过改变进料溶液的量轻松改变药物装载量以及通过包衣或单位组合调整药物释放,不过也也面临着溶剂残留的问题 |

超临界流体法 | 能够在非常短的时间和无需溶剂情况下生产出表面光滑、分散性好和粒径范围较窄的 SDs,可以通过调节配方和工艺参数以制备所需粒度分布的SDs。具有成本低、对环境友好的优势 | 可以与其他SDs制备技术联合应用,与喷雾干燥技术结合时可尽可能减少溶剂残留。不过购买设备产生的高额费用,基础理论研究不够扎实,大部分药物和载体在超临界CO2中的溶解度较低 |

共沉淀法 | 将反溶剂逐渐滴加到溶有药物和聚合物的溶液中,从而使二者共同沉淀以获得SDs,相对简单,成本较低而且放大起来相对容易;可以通过配方设计和调节沉淀过程来精确控制产品的多种晶型或尺寸 | 可以满足直接加工的需要,还可以通过快速共沉淀制备无定型纳米颗粒;显著缺点是洗涤和干燥过程中存在的热、湿气可能会引起SDs重结晶。 |

静电纺丝法 | 药物和载体的溶液通过电场力克服表面张力完成喷射,喷出的溶液在加速通过电场时迅速完成溶剂的蒸发形成纳米或者亚微米直径的纤维状SDs;一步自上而下的简单制造工艺,极少的溶剂残留和良好的可扩展性 | 可以制备具有极高药物溶解速率的纳米纤维形式的SDs;然而较低的生产效率、复杂的工艺设计、较差的产品重现性和一定的电喷涂专业知识门槛等缺陷限制了该技术的应用。 |

3. 溶剂-熔融法

溶剂-熔融法是指将溶有药物的溶剂与熔融的载体混合后,经干燥和固化形成SDs的过程,是溶剂法与熔融法的结合。与溶剂法相比,溶剂-熔融法需要较少的溶剂,并且熔融状态的载体更易分散和溶解;与熔融法相比,溶剂-熔融法需要更低的操作温度和更短的加热时间,因此能够有效避免药物的热降解。

4. 机械分散法

机械分散法又称研磨法,是指将药物和载体材料混合后,通过一些机械过程,如球磨或研磨,来减小药物的粒度、提高分散度并引起一定程度的非晶化的SDs制备过程。该方法十分简单,无需有机试剂,但是原料药非晶化的程度比较低,并且需要使用比例较大的载体材料,仅适用于在实验室中制备小剂量药物的SDs。

参考来源:

1.固体分散体制备技术及质量控制研究进展,张晓阳、应泽华、郭抒博、李文龙(中国粉体技术);

2.固体分散体技术提高难溶性药物溶解度研究进展,孙嘉慧、唐海、杨美青等(化工与医药工程)。

粉体圈小吉