山东本森智能装备

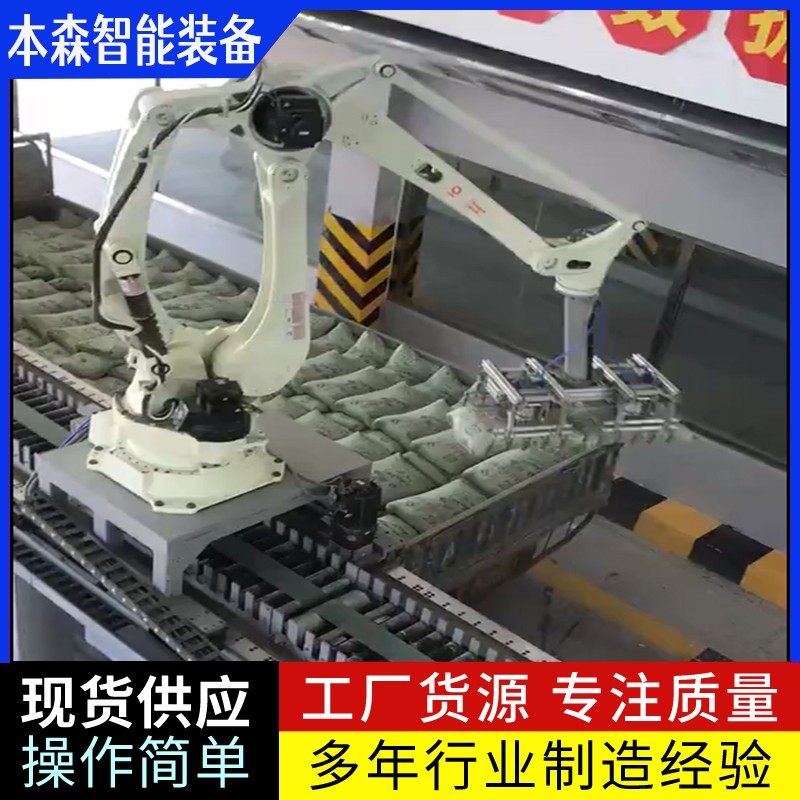

机器人装车机械臂是融合机械臂技术、人工智能算法与自动化控制的智能设备,通过视觉识别系统精准定位货物,结合高精度机械臂实现自动抓取、搬运与装载。其核心优势在于高效、精准、灵活、安全,能够适应不同形状、重量货物的装载需求,并显著降低人工成本与劳动强度。

1.机械臂本体

·结构类型:多采用六轴串联机械臂,具备高自由度(6个旋转关节),可模拟人类手臂的灵活运动,适应复杂装载场景。

·关键部件:

·基座:提供稳定支撑,通常采用高强度材料(如钢或铝)制造。

·连杆与关节:通过旋转关节连接,实现多角度运动,部分型号采用轻量化设计以降低能耗。

·末端执行器:根据货物类型配备电动夹爪、真空吸盘或力传感器,实现精准抓取与柔性操作。

2.视觉识别系统

·功能:通过深度摄像头或激光雷达扫描货物,识别种类、形状、重量及位置信息,为机械臂提供精准定位数据。

·技术特点:

·支持毫米级定位精度,确保货物放置准确性。

·可适应不同光照条件,甚至在无尘车间、低温冷库等特殊环境中稳定工作。

3.控制系统

·路径规划:基于SLAM算法(即时定位与地图构建)实时生成最优移动路径,避开障碍物并优化多机器人协同作业。

·运动控制:结合逆向运动学与动力学模型,计算关节角度与力矩,实现平滑、精准的运动轨迹。

·反馈调整:通过传感器监测实际运动轨迹,与预设路径对比并实时修正,确保装载稳定性。

1.高效率

·连续作业:24小时不间断工作,装载效率较人工提升数倍。

·快速响应:从识别到装载完成全程自动化,缩短循环周期时间。

2.高精度

·定位精度:毫米级误差控制,确保货物整齐堆叠,减少运输损耗。

·重复定位:采用高性能谐波减速机,长期运行中保持精度稳定。

3.灵活性

·货物适应性:可处理箱装、袋装、异形件等多种货物,通过更换末端执行器扩展功能。

·场景适应性:支持跨区域物料转运、产线供料、成品入库等多场景应用。

4.安全性与可靠性

·环境耐受:密封设计适用于粉尘、油污、有害气体等恶劣环境。

·动态补偿:在移动平台(如AGV)上作业时,通过视觉引导与力控技术保持操作稳定性。

5.成本效益

·降低人力成本:减少人工装卸需求,缓解劳动力短缺问题。

·减少损耗:精准操作降低货物破损率,节省企业运营成本。

1.物流仓储

·货到人拣选:在仓库中自主完成货物抓取与分拣,提升仓储效率。

·跨区域转运:通过AGV+机械臂复合机器人实现物料在不同工位间的自动搬运。

2.制造业

·产线供料:为电子、汽车零部件等生产线精准配送物料,适应小批量、多品种生产需求。

·成品装车:在粮油、家电、食品饮料等行业,实现箱装或袋装货物的自动装载。

3.特殊环境作业

·无尘车间:替代人工进入洁净环境,减少污染风险。

·低温冷库:在低温条件下稳定作业,保障食品、药品等冷链物流安全。

· 饲料行业应用:某大型饲料企业引入机械臂装车系统后,装载效率提升300%,人工成本降低50%,货物破损率下降至0.5%以下。

· 化工领域实践:在化肥、食糖等散装货物装载中,机械臂通过真空吸盘实现快速抓取,单日处理量达200吨,较人工提升4倍。

· 电子厂柔性生产:复合机器人(AGV+机械臂)在电子产品生产线中,为10个工位同步供料,设备利用率提升至95%,生产周期缩短20%。

1.智能化升级:结合5G与AI技术,实现远程监控与自适应决策,提升设备自主性。

2.多机协同:通过集群调度算法优化多机器人协作,提升大规模装载场景效率。

3.轻量化与模块化:采用碳纤维等新材料降低机械臂重量,同时通过模块化设计简化维护与升级流程。