铸铁试验平台作为现代制造业中不可或缺的基础设备,其价值体现在精度稳定性、耐用性以及广泛适用性等多个维度。在高速发展的工业 4.0 时代,这种看似传统的工艺材料正以创新的技术形态重新定义制造标准,成为检测、机械加工和科研实验的核心载体。

铸铁试验平台基本技术要求:

1.铸铁试验平台应采用细颗料的灰口铸铁或合金铸铁制造。

2.铸铁试验平台任务面的硬度应为hb170-220。

3.铸铁试验平台外表不该有锈迹、划痕、碰伤及其他影响运用的外观缺陷。

4.铸铁试验平台外表不该有砂孔、气孔、裂纹、夹渣及缩松等锻造缺陷。各类锻造外表应肃清型砂、且外表平坦,涂漆结实。各棱边应修钝。在精度品级低于“00”级的平板任务面上,关于直径小于15mm的砂孔答应用一样的资料梗塞,其硬度应低于四周资料的硬度。在任务面上梗塞的部位应不多于四处,其互相之间的间隔应不小于80mm。

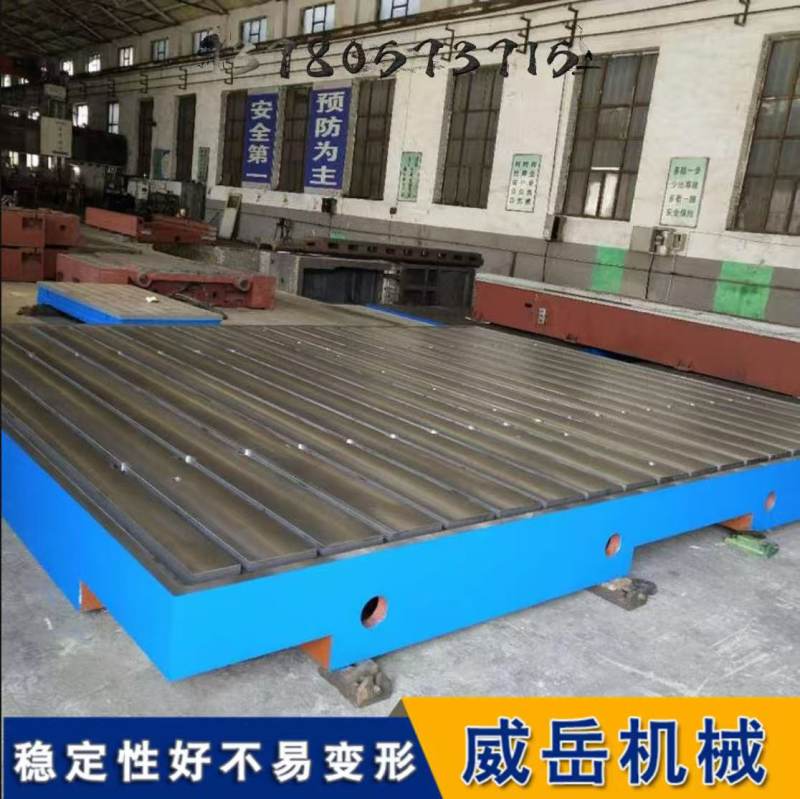

5.在铸铁试验平台的相对两个旁边面上,应设置有装置手柄、吊环等吊装设备的螺纹孔或圆柱孔。设计吊装地位时应思索尽量削减因吊装而惹起的变化。

6.依据用户要求,在试验平台工作面上设置螺纹孔或沟槽后,这些部位不该呈现高于任务面的凸起景象。

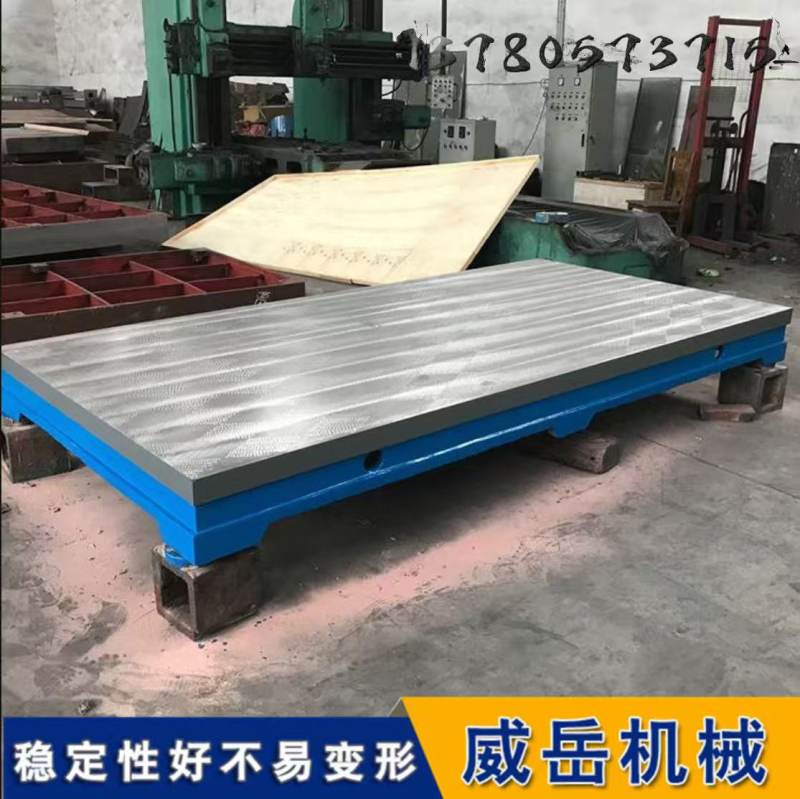

7.铸铁试验平台任务面应采用刮削工艺,关于“3”级平面任务面也可以采用刨削工艺,刨削任务外表的外表粗拙度按轮廓算术均匀偏向ra值应不大于5um

一、材料特性奠定工业基石

铸铁(特别是 HT250 以上牌号的灰铸铁)凭借其独特的金相结构,成为试验平台的理想之选,其优势可谓得天独厚。石墨片均匀分布的微观组织赋予了它优异的阻尼特性,能够吸收设备振动能量。例如在激光切割机底座的应用中,铸铁平台的减震效果比钢结构提升 40% 以上。同时,铸铁的热膨胀系数(10.8×10⁻⁶/℃)与多数金属零件接近,这使得在温度波动的环境下,它能稳定保持检测基准面的精度。某汽车零部件企业在改用铸铁平台后,三坐标测量仪的重复定位精度误差从 0.03mm 降至 0.008mm,充分彰显了其在稳定性方面的表现。

二、加工技术的突破

在加工技术上,铸铁试验平台实现了精益求精的突破。现代数控龙门铣床配合金刚石刀具的应用,使铸铁平台平面度可达 0.005mm/m²,这样的精度相当于在足球场大小的平面上,起伏不超过一根头发丝的直径。某航天企业案例显示,采用人工铲刮工艺精修的铸铁平台,局部接触点密度达到 25 点 / 25mm²,为卫星部件装配提供了亚微米级的基准面。更值得关注的是,通过纳米级渗氮处理,平台表面硬度可提升至 HV800,磨损寿命延长 3 倍以上,进一步提升了其耐用性。

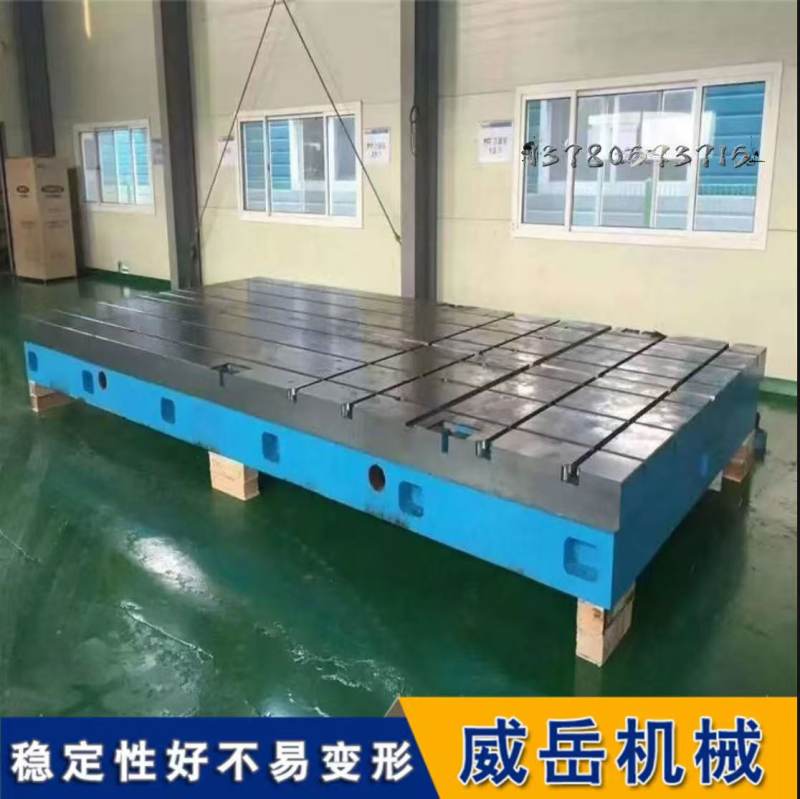

三、模块化设计推动柔性制造

模块化设计让铸铁试验平台在柔性制造领域崭露头角,地推动了生产模式的变革。B 站创作者 “机械工匠” 发布的实测视频揭示,组合式铸铁平台采用 T 型槽 + 模块化拼装设计后,能根据生产需求在 2 小时内重构检测工装系统。某家电龙头企业利用该技术,将新品试制周期从 14 天压缩至 72 小时,显著提高了生产效率。网易新闻报道的苏州某工业园更具创新性,将 5G 智能终端嵌入平台,实时监测应力变形数据,通过云端分析提前预警设备偏移风险,让平台的应用更加智能化。

四、全生命周期成本优势

从全生命周期来看,铸铁试验平台的成本优势显而易见。尽管其初期投资高于钢结构,但知乎专栏的对比数据显示,其 20 年总成本仅为后者的 60%。这一优势源于三个方面:维护成本降低(无需定期防锈处理)、能耗节约(减震特性减少设备功率损耗)以及残值率高(废旧平台回炉重铸利用率达 90%)。某德国机床制造商测算显示,使用铸铁基座可使主轴能耗下降 18%,相当于单台设备每年节省电费 2.4 万元,长期使用经济效益显著。

五、绿色制造的新范式

在绿色制造领域,铸铁平台正展现出独树一帜的新范式,为环保事业贡献力量。报道的案例表明,采用再生铸铁(废钢 + 回炉料)制造的试验台,碳足迹比原生材料降低 65%。更前沿的技术如上海交大研发的铸铁 - 碳纤维复合材料,在保持性能的前提下实现减重 30%,为移动检测站等场景带来了革命性变化。这些创新使传统铸铁工艺与碳中和目标衔接,开启了绿色制造的新篇章。