汽车试验台全解析:从总装线到碰撞测试的铸铁平台选型技术参数

汽车试验台是汽车研发、生产、质检全流程的核心设施,从总装线的零部件装配校验,到实验室的性能测试,再到条件下的碰撞模拟,都离不开稳定可靠的铸铁平台作为基础。不同场景对铸铁平台的性能要求差异显著,选型时若技术参数匹配不当,可能导致测试数

据失真、设备损坏甚至安全事故。以下针对总装线、常规性能测试、碰撞测试三大核心场景,详解铸铁平台的关键选型技术参数,为汽车试验台搭建提供参考。

一、总装线试验台:侧重承重均匀性与耐磨性,适配批量装配检测

总装线是汽车生产的关键环节,铸铁平台主要用于零部件定位、尺寸校验和装配精度检测,需承受频繁的工件放置、工装移动等操作,对平台的承重均匀性和表面耐磨性要求高。

额定静载荷:总装线平台需适配不同重量的零部件,如车门总成(约50-80kg)、底盘框架(500-800kg),平台额定静载荷建议为大工件重量的3-5倍。例如,装配800kg的底盘框架时,平台额定静载荷需≥2400kg,材质选用HT250铸铁(抗拉强度250-300MPa),确保长期均匀承重不变形。

表面硬度与粗糙度:频繁的工装摩擦要求平台工作面硬度达170-220HBW,表面粗糙度Ra≤1.6μm。可通过“精刨+研磨”工艺实现,既减少工件放置时的划痕,又保证定位基准的稳定性。若粗糙度超标(如Ra=3.2μm),可能导致零部件定位偏差≥0.5mm,影响装配精度。

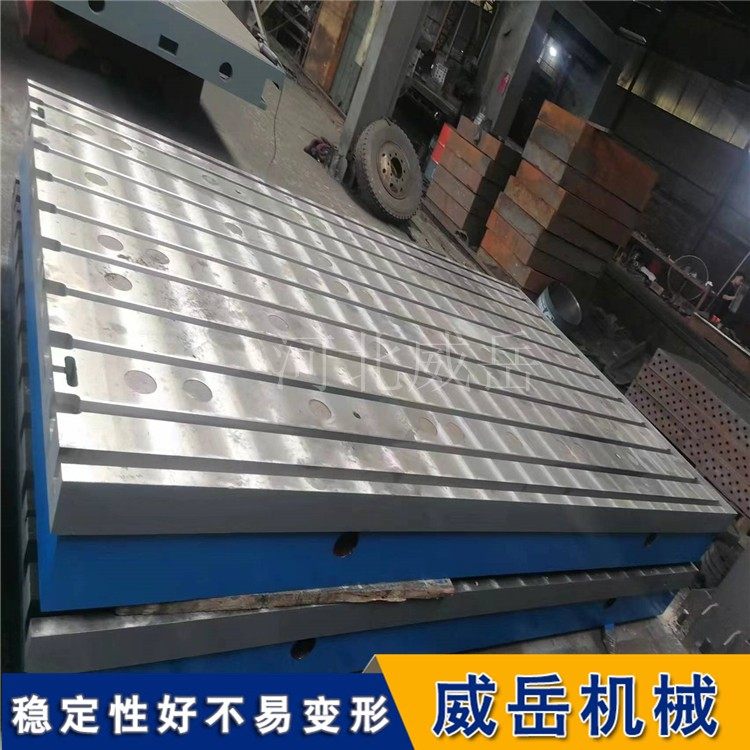

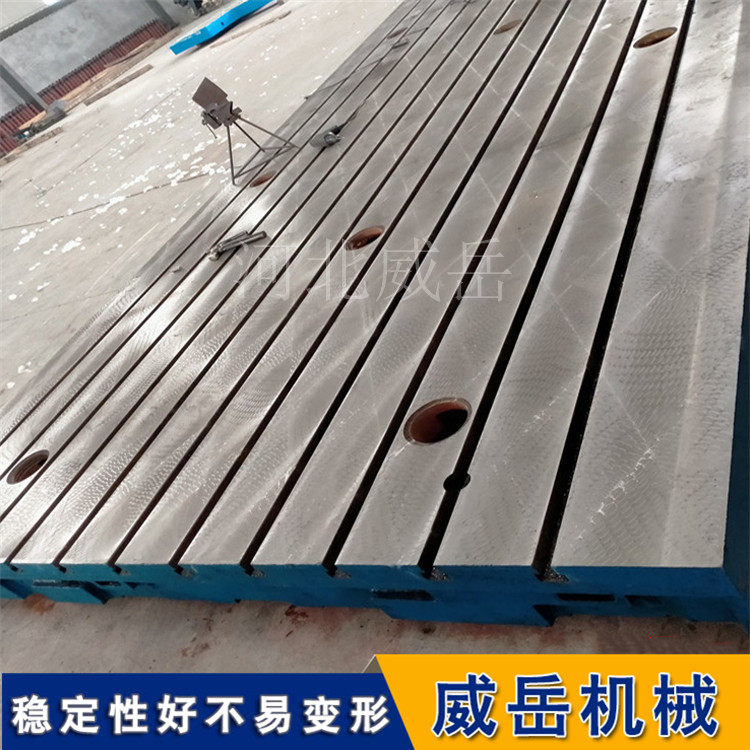

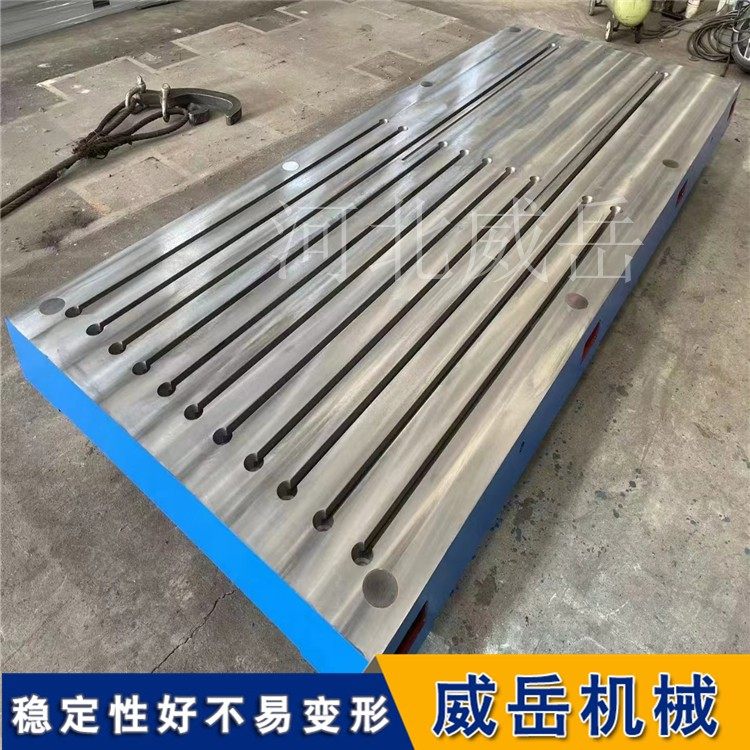

T型槽密度:总装线工装多为模块化设计,T型槽间距建议采用50-100mm的密排布局,槽宽14-18mm(适配M12-M16螺栓),方便快速调整工装位置。槽口边缘需倒圆(R0.5-R1mm),避免划伤操作人员或工装表面。

平面度等级:总装线检测以尺寸校验为主,2级精度(平面度≤0.1mm/m)即可满足需求,通过水平仪调整后,确保工装安装水平度≤0.05mm/m,防止零部件因倾斜产生装配应力。

二、常规性能测试台:聚焦精度稳定性与抗振性,保障数据可靠性

常规性能测试涵盖发动机动力测试、底盘悬架疲劳试验、制动性能检测等,要求铸铁平台具备高精度和抗振性,避免外界干扰影响测试数据。

平面度与垂直度:发动机台架测试需测量输出扭矩,平台平面度需达1级精度(≤0.04mm/m),工作台面与侧面垂直度≤0.05mm/m,确保力传感器安装轴线与动力输出轴线一致,否则可能导致扭矩测量误差≥1%。建议采用“人工刮研”工艺,使25×25mm面积内接触点达12-15个,提升精度稳定性。

汽车试验台的铸铁平台选型需根据场景匹配技术参数:总装线注重承重均匀性与耐磨性,常规性能测试聚焦精度稳定性与抗振性,碰撞测试则强调承载与结构刚性。这些参数的协同优化,是保障汽车从零部件到整车测试数据可靠的基础。随着新能源汽车、智能驾驶技术的发展,试验台对平台的精度、响应速度要求将进一步提升,未来铸铁平台可能向“轻量化强度”(如添加碳纤维增强)、“智能监测”(内置应力传感器)方向升级,为汽车产业技术突破提供更坚实的测试支撑。在实际选型中,建议联合设备厂家、平台供应商进行联合仿真测试,确保参数匹配好,实现试验台性能大化。

威岳机械谢女士15350773479