提升电机试验精度:选择合适的试验平台至重要

在电机研发与生产过程中,试验精度直接决定了产品的性能评估和质量控制水平。如何选择合适的试验平台,成为企业提升电机性能、降低研发成本的关键环节。本文将从试验平台的核心参数、系统组成、选型要点以及行业发展趋势等方面,深入探讨电机试验精度的提升之道。

一、试验平台的核心参数与精度关系

电机试验平台的精度主要体现在扭矩、转速、功率等关键参数的测量准确性上。以扭矩测量为例,高精度试

验平台通常采用非接触式扭矩传感器,其测量精度可达±0.1%FS(满量程),远高于普通接触式传感器的±0.5%FS。转速测量方面,采用高分辨率编码器的系统可实现±0.01%的测量精度,满足领域的需求。

温度对试验精度的影响不容忽视。实验数据显示,电机绕组温度每升高10℃,电阻值变化约4%,直接影响效率计算。因此,现代试验平台普遍集成温度补偿功能,通过多通道热电偶实时监测关键温度,确保测试数据不受环境波动影响。

动态响应特性同样重要。在新能源汽车电机测试中,要求试验平台能在毫秒级完成负载突变响应。目前主流的高动态性能试验台采用直接驱动技术,转矩响应时间<5ms,可模拟实际工况下的瞬态过程。

二、试验平台系统组成解析

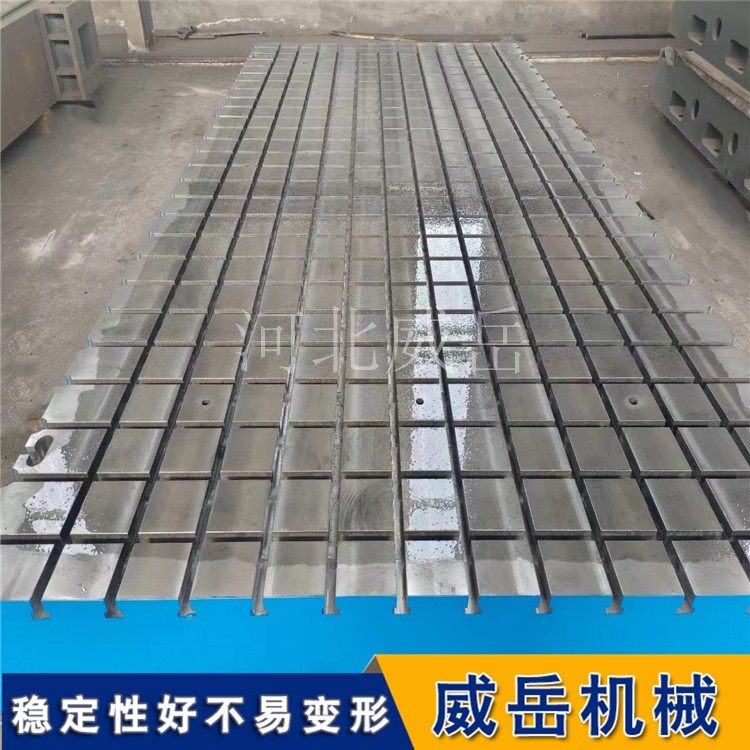

完整的电机试验系统包含三大核心模块:机械承载平台、测控系统和数据分析软件。机械平台方面,瑞士某品牌的高刚性铸铁基座可将振动幅度控制在0.01mm以内,避免机械谐振对测试结果的干扰。测控系统采用分布式架构,通过FPGA+实时操作系统的组合,实现控制周期,确保采样与控制的同步性。

传感器配置方案直接影响测试维度。某国际检测机构的研究表明,采用三轴振动传感器+声学阵列+红外热像仪的多模态传感系统,可将故障诊断准确率提升至98%。对于新能源驱动电机,还需配备高压绝缘监测模块和EMC测试单元,满足电气安全标准。

软件算法是精度提升的"翅膀"。先进的参数辨识算法可在30秒内完成电机全参数自动标定,相较传统方法效率提升20倍。机器学习技术的应用使试验平台具备自学习功能,能够根据历史数据动态优化测试流程。

电机试验精度提升是系统工程,需要综合考虑测量原理、机械设计、控制算法和数据处理等多个维度的技术创新。随着中国制造2025战略的推进,国产试验平台在动态响应(已达±0.05%精度)、智能化水平等方面取得突破,但在基础传感器件和标准体系建设方面仍需持续投入。建议企业在选型时建立全生命周期的成本模型,不仅关注设备采购价,更要评估测试数据价值对产品竞争力的长期影响。未来,数字孪生、人工智能和新材料的下一代试验平台,将推动电机测试进入"预测性试验"新阶段。

威岳机械谢女士15350773479