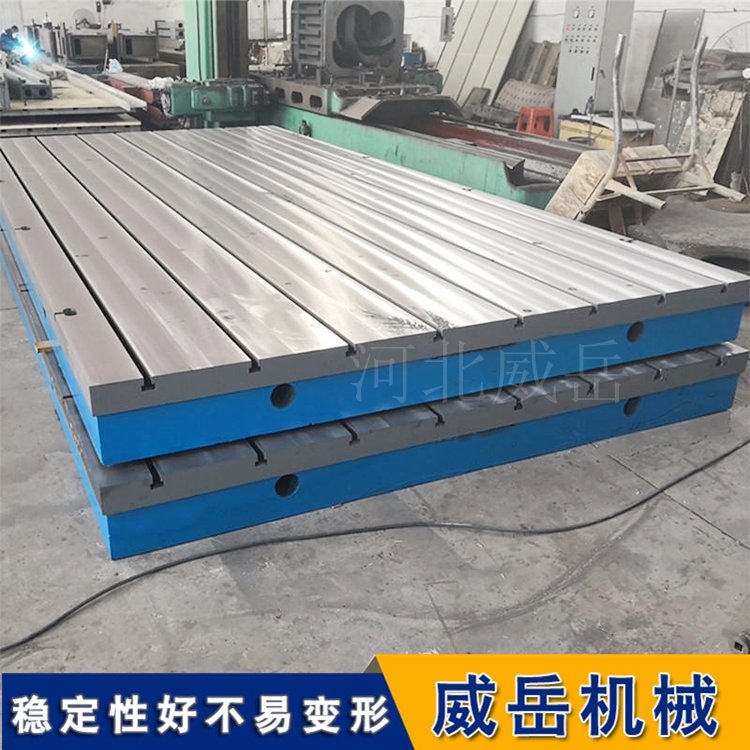

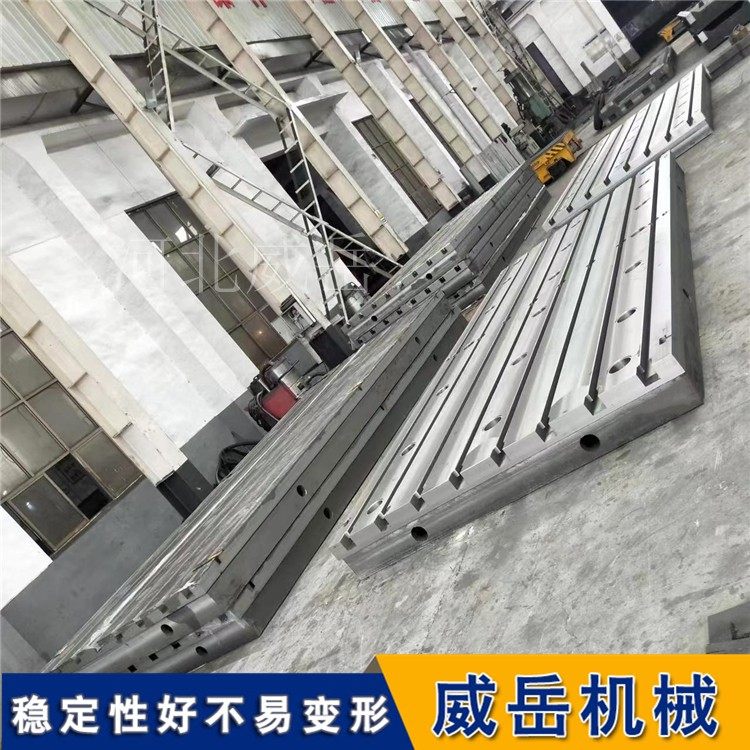

铸铁T型槽平台精益求精的工艺以及注意事项

铸铁T型槽平台作为机械制造领域的基础工具,其工艺精度与使用规范直接影响加工效率和产品质量。本文将深入剖析其制造工艺的核心要点及使用中的关键注意事项,为行业从业者提供实用参考。

一、铸铁T型槽平台的工

艺精要

1.材质选择与熔炼技术

采用HT200或HT250灰铸铁为基材,通过中频电炉熔炼实现铁水成分的控制。关键指标为碳当量(CE)控制在3.6%3.8%,硅碳比维持在0.60.8,确保材料兼具强度和减震性。某头部制造商通过添加0.2%的锡元素,使平台硬度稳定在HB180220区间,耐磨性提升15%。

2.铸造工艺创新

采用树脂砂造型结合阶梯式浇注系统,避免冷隔缺陷。工艺引入三维模拟软件进行凝固分析,将传统工艺中3%的缩孔率降至0.8%以下。平台底部设计网格状加强筋,在保证刚性的同时减轻15%重量。

3.时效处理关键期

自然时效需持续612个月,人工时效采用阶梯升温法:以80℃/h速率升至550℃保温4小时,再以20℃/h缓冷至200℃出炉。某实验室数据显示,经规范时效的平台,年变形量可控制在0.02mm/m以内。

4.加工三阶段

粗加工留3mm余量,使用CBN刀具保证基准面平面度

半精加工采用"棋盘式"走刀路径,温度控制在20±1℃环境

精磨工序使用PVA砂轮,表面粗糙度可达Ra0.8μm

二、精度控制的五大核心指标

1.平面度公差

按GB/T220952008标准,0级平台在1000mm长度内公差为8μm。激光干涉仪检测显示,先进企业已能将局部平面度控制在5μm/㎡。

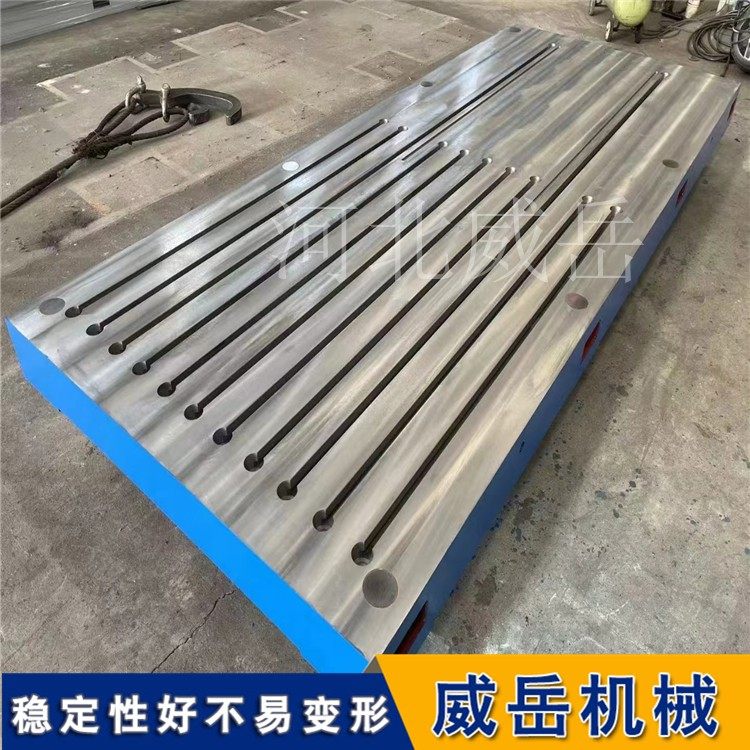

2.T型槽精度

槽宽公差控制在H7级,侧面对基准面的垂直度≤0.02mm/100mm。某军工项目采用光学自准直仪检测,实现槽间平行度0.01mm/m的突破。

3.表面质量要求

工作面硬度差不超过HB15,每25mm²内不得有超过2个直径>0.5mm的气孔。通过荧光透检测确保微观裂纹≤0.1mm。

随着数字孪生技术在平台全生命周期管理中的应用,未来铸铁T型槽平台将向"精度可追溯、状态可预测"的方向发展。掌握这些工艺精髓与使用要诀,方能真正发挥这一基础工装的价值潜能。

威岳机械谢女士15350773479