|

氧化铝功能薄膜的应用与制备方法

2022年04月15日 发布

分类:粉体应用技术 点击量:1209

觉得文章不错?分享到:

|

|

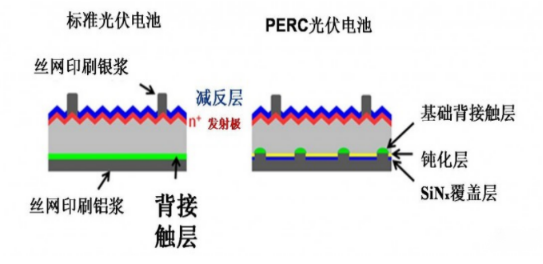

氧化铝薄膜是一种重要的功能薄膜材料,由于具有较高的介电常数、高热导率、抗辐照损伤能力强、抗碱离子渗透能力强以及在很宽的波长范围内透明等诸多优异的物理、化学性能,使其在微电子器件、电致发光器件、光波导器件以及抗腐蚀涂层等众多领域有着广泛的应用。下文一起来看看它的应用案例及工艺手段都有哪些。 一、应用案例 1、太能能电池背面钝化薄膜 PERC(PassivatedEmitterandRearCell),即钝化发射极和背面电池技术,最早在1983年由澳大利亚科学家MartinGreen提D出,目前正在成为太阳电池新一代的常规技术,目前,PERC电池的转换效率已达到20%。PERC技术是PERC电池的核心工艺,其工作原理是通过电池背面添加的电介质钝化层通过反射部分透过电池但未产生能量的红光,以此提高转换效率。

图例:标准光伏电池与PERC电池 PERC电池背面钝化技术有多种实现方法,目前以使用氧化铝制作背面钝化薄膜为主流方法。产业化沉积薄膜的技术手段主要有以Solaytec、韩华新能源等厂商为代表的原子层沉积(ALD)方式,及以瑞士MeyerBurger为代表的板式(PECVD)沉积方式。

图例:安装于美国德克萨斯州发电站的韩华太阳能光伏组件 2、食品/药品/电子封装等高阻隔薄膜 当在有机薄膜表面沉积纳米级的无机物后,PVC中邻苯类的增塑剂迁移量将由基膜的16.2%下降到2.4%,低于欧盟3%的标准,食品安全性大大提高。阻隔包装是指采用具有阻隔氧和水蒸汽渗透的材料对产品进行包装,以达到延长食品、药品、化妆品和对环境敏感的物品的保质期和货架寿命的目的,确保其在贮存、运输和商品分销时保鲜、保味、保质和安全。

第一代阻隔包装材料主要为有机薄膜,如PE、PP、PET、PVDC、PVC等。其使用方便、成本低、用量大,但是较低的阻隔性能使其应用范围受到限制。第二代阻隔包装材料采用铝箔或蒸镀薄膜铝作为阻隔层。这类阻隔薄膜的工艺相对简单,对空气、水分阻隔性也较高,如在PET、BOPP等膜上镀3~5μm铝膜,可使O2透过率下降10倍以上,水蒸汽透过率下降6~8倍。第三代阻隔包装材料,即在有机薄膜表面蒸镀或化学气相沉积氧化物高阻隔薄膜。

镀氧化硅和镀氧化铝薄膜透明性好,阻氧、阻湿等性能非常优秀,但由于设备投资极其昂贵,加之加工技术难度很高,故产品成本极高。 产品案例:

图例:Barrialox™是一种无色透明的阻隔膜,通过在PET薄膜上沉积氧化铝制成,可有效阻挡氧气和水蒸气。用于各种应用,例如蒸煮袋;非导电(适用于微波和金属探测器);非导电(适用于微波和金属探测器)(来源:TORAYAdvancedFILM)

3、机械领域中的应用 氧化铝薄膜机械强度高、硬度高(莫式硬度9)、耐磨、抗蚀、高温稳定性好、化学惰性强被广泛应用于工模具和机械零件得到广泛应用。磨损是机械系统失效的主要原因之一,通过在零件表面涂上耐磨的氧化铝陶瓷涂层可以让零件具有优秀的抗磨损能力。 汽车发动机活塞的磨损比较严重,需要经常更换,既不方便又不经济。将活塞环槽上镀上一层陶瓷膜,使之耐磨性得到提高,从而延长使用寿命。这种方法应用于重载柴油机活塞上将更有实际意义。

具有各种类型氧化铝涂层,例如纯κ-Al2O3、κ-和α-Al2O3的混合物以及极粗粒化的α-Al2O3涂层的硬质合金切削刀具已以工业规模生产许多年。

氧化铝薄膜的氢气渗透率极低,镀于在氢气环境中工作的设备表面,可有效防止氢脆现象的发生。 其他 杜邦公司(DuPont)采用ALD(原子层沉积法)制备厚度25nm的氧化铝薄膜作为有机电致发光二极管(OLED)的气体扩散阻隔层,大大地提高了OLED的发光寿命;美国Corning公司在DLP显示芯片DMD的封装中采用ALD的氧化铝薄膜作为密封层等;氧化铝薄膜因其折射率低,透光范围宽,是一种常用的增透薄膜材料;和其他薄膜材料组成的红外反射膜系可以透过可见光,反射红外光,对人体能起到保护作用,广泛用于汽车及建筑物的玻璃表面;氧化铝薄膜作为一种宽禁带发光材料,发光范围较大,可实现平板显示的全色显示,在平板显示中具有广阔的应用前景。 二、工艺手段 氧化铝薄膜的制备方法有很多种,如:磁控溅射、离子束辅助沉积(IBAD)、脉冲激光沉积(PLD)、电子束物理气相沉积、化学气相沉积(CVD)、原子层沉积(ALD)和溶胶-凝胶(Sol-Gel)等。 1、物理气相沉积 A、磁控溅射沉积 磁控溅射具有溅射镀膜速度快,膜层致密,附着性好等特点,很适合于大批量,高效率工业生产等显著优点应用日趋广泛,成为工业镀膜生产中最主要的技术之一。溅射镀膜的原理是稀薄气体在异常辉光放电产生的等离子体在电场的作用下,对阴极靶材表面进行轰击,把靶材表面的分子、原子、离子及电子等溅射出来,被溅射出来的粒子带有一定的动能,沿一定的方向射向基体表面,在基体表面形成镀层。用这种技术制备氧化铝膜时一般都以纯铝为靶材,溅射用的惰性气体通常选择氩气(Ar),因为它的溅射率最高。用氩离子轰击铝靶并通入氧气,溅射出的铝离子和电离得到的氧离子沉积到基片上从而得到氧化铝膜。 按磁控溅射中使用的离子源不同,磁控溅射方法有以下几种:①直流反应磁控溅射;②脉冲磁控溅射;③射频磁控溅射;④微波-ECR等离子体增强磁控溅射;⑤交流反应磁控溅射等。目前国际上最广泛使用的是脉冲非平衡磁控溅射方法,这主要是因为传统磁控系统中存在制备大面积、多组分、致密、高质量薄膜的困难问题,而利用非平衡磁控系统就可有效解决此问题。 B、真空蒸发沉积 真空蒸发法是最简单的一种物理气相沉积方法,可在各种基底上沉积氧化铝薄膜,蒸发材料为氧化铝化合物。用一定能量的电子束轰击(或采用高频磁场加热或激光束聚焦)氧化铝陶瓷使其气化,在衬底表面凝结成膜。真空蒸发方法简单便利、易于操作、成膜速度快、效率高,但形成的薄膜与基底结合较差,工艺重复性不佳。 C、脉冲激光沉积(PLD) PLD是将准分子脉冲激光器所产生的高功率脉冲激光束聚焦作用于铝靶表面,使铝靶表面产生高温及熔蚀,并进一步产生高温高压等离子体,这种等离子体定向局域膨胀发射并在衬底上沉积而形成氧化铝薄膜。脉冲激光沉积技术具有很多优点,主要包括沉积速率高、过程容易控制等,但该方法也存在沉积过程能量高、沉积面积小等缺点 D、微弧氧化沉积 微弧氧化又称为等离子体氧化或阳极火化沉积,它不同于普通的阳极氧化,而是一种在Al、Mg、Ti、Zr等有色金属表面上,于非法拉第区进行火化放电,原位生长陶瓷氧化膜的新技术。放电瞬间高温可达8000K以上,生成一种性能类似于烧结碳化物的氧化铝陶瓷膜。这种方法的特点是膜的耐磨性好,但膜表面粗糙。 E、电子束物理气相沉积 将氧化铝细粉与粗粉按一定比例混合制成氧化铝陶瓷棒,作为蒸发源。用一定能量的电子束轰击氧化铝陶瓷棒使其蒸发,在衬底上沉积得到氧化铝膜。这种方法严格控制的工艺参数较少,操作和控膜生长相对容易,制备的薄膜不会产生很多不可控杂质,适合制备热阻挡层。 2、化学气相沉积 A、等离子体增强化学气相沉积PECVD 等离子体增强化学气相沉积(PECVD)技术是利用低温等离子体作能量源,衬底置于低气压下辉光放电的阴极上,利用辉光放电(或加发热体)使衬底升温到预设的温度,然后通入适量的反应气体,经一系列化学反应和等离子体反应,在衬底表面形成固态薄膜。 氧化铝薄膜的制备是将携带有铝的化合物的氩气与反应气体氧气混合进入反应室,借助等离子体的能量发生化学反应或等离子体反应沉积生成薄膜。PECVD与其它CVD方法区别在于等离子体中含有大量高能量的电子,可以提供过程所需的激活能,电子与分子的碰撞可以促进气体分子的分解、化合、激发和电离,生成活性很高的各种化学基团,显著降低薄膜沉积所需的温度。PECVD法可在低温下稳定连续地成膜,热损失小,抑制了与基片物质的反应。 B、液体源化学气相沉积 这种技术是指将含铝的有机金属物溶解在有机溶剂中作为液体源,然后将这种源用超声波喷射以气雾剂的形式或溶滴注入的形式引入到反应室中进行沉积得到氧化铝膜。第一种形式适合沉积用于磁存储和气体传感器上的膜,后者适合沉积电介质膜. C、金属有机物化学气相沉积 MOCVD基本原理是采用Ⅲ、Ⅱ族元素的有机化合物和Ⅴ、Ⅵ族元素的氢化物等作为生长源材料以热分解反应在衬底上进行气相外延生长族化合物半导体以及它们的多元固溶体的薄层单层。 MOCVD方法制备氧化铝薄膜是将铝的金属有机物气化后利用载气(一般为氩气)通入反应室和氧气发生化学反应,反应的生成物沉积到衬底上从而形成氧化铝薄膜。目前用于制氧化铝薄膜的MOCVD方法主要有3种:低压MOCVD、等离子体增强MOCVD和光辅助MOCVD。 MOCVD方法的优点是:可以合成组分按任意比例组成的人工合成材料,沉积速率高,均匀性好,重复性好,沉积温度低,所有工艺参数都可独立控制;缺点是存在原材料的纯度、稳定性及毒性问题。 3、溶胶-凝胶法 溶胶-凝胶法(Sol-Gel)的基本原理是将金属醇盐或无机化合物溶于溶剂中形成均匀的溶液,溶质与溶剂产生水解或醇解反应,反应生成物聚集成几个纳米左右的粒子并形成溶胶,进行涂膜处理,经凝胶化及干燥处理后得到干凝胶膜,再经热处理生成氧化物或其它化合物固体的方法。利用溶胶-凝胶法(Sol-Gel)制备氧化铝薄膜时,通常以铝醇盐为先驱物,水为溶剂,硝酸(或盐酸)为胶溶剂。 溶胶凝胶法制备薄膜的方法有:浸渍法;旋覆法;喷涂法和简单刷涂法等。溶胶凝胶法的优点是工艺设备简单,可以大面积在各种不同形状、不同材料的基底上制备薄膜,可有效控制薄膜成分及微观结构。缺点是制得的薄膜与基体结合力差,成本相对较高,制备过程时间较长。 4、原子层沉积(ALD) 原子层沉积(Atomiclayerdeposition,ALD),又称原子层外延方法,最初是由芬兰科学家提出并用于多晶荧光材料ZnS:Mn以及非晶Al2O3绝缘膜的研制,这些材料是用于平板显示器。原子层沉积技术由于其沉积参数(厚度,成份和结构)的高度可控性,优异的沉积均匀性和一致性等特点,使得其在光学与光电子薄膜领域具有广泛的应用潜力,最近几年引起了高度关注。 原子层沉积是一种可以将物质以单原子膜形式一层一层的镀在基底表面的方法。原子层沉积ALD与普通的化学沉积CVD有相似之处。但在原子层沉积过程中,新一层原子膜的化学反应是直接与之前一层相关联的,这种方式使每次反应只沉积一层原子,单原子层沉积,又称原子层沉积或原子层外延。

ALD技术与CVD技术对比 由于具有这些沉积特性,原子层沉积技术具有沉积大面积均匀薄膜,膜厚纳米级可控生长,低温条件沉积,适合各种复杂基底(如高深宽比的结构)的优异性能。这些独特的优势使原子层沉积技术在大规模集成电路、新型能源、催化剂,储能材料等方面均有着重要的应用前景。 编辑:粉体圈Alpha 本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

相关标签:

相关内容:

|