|

如何使导热灌封胶性能更进一步?

2024年02月06日 发布

分类:粉体加工技术 点击量:313

觉得文章不错?分享到:

|

|

目前,对于电子器件的散热和封装问题,最常用的解决方案是使用导热灌封胶,导热灌封胶可将电子元器件在使用过程中产生的热量有效地传到壳体,同时还起到固定、防水、防尘和防震的作用。有机硅灌封胶具有良好的脱泡性,与天然橡胶及其他合成橡胶相比,其特殊的硅氧主链结构使其在防震性能、电性能、防水性能、耐高低温性能、防老化性能等方面表现优异,并在航空航天、电子电器、化工、机械、建筑、交通运输等方面得到了广泛的应用。

导热胶的热导率主要取决于树脂基体、导热填料及两者形成的界面。而导热填料的种类、用量、粒径、几何形状,混杂填充及表面改性等因素均会对胶粘剂的导热性能产生影响。

1.对导热体系的研究 目前,改善导热灌封胶的导热性能同时保证低黏度的方法一般是采用导热粉体的复配和粉体表面处理。有研究者以Al2O3做导热填料,研究了其不同粒径的配比及添加偶联剂对灌封胶性能的影响,发现Al2O3的粒径越大,灌封胶的热导率越大,但拉伸强度和扯断伸长率减小。不同粒径复配的比例影响导热系数,对灌封胶的黏度和力学性能影响不大,偶联剂的加入可提高力学性能,但会降低灌封胶的导热系数。填料粒径呈正态分布时,能够在硅橡胶基体中有效堆积而提高填充量;将不同粒径的球形填料合理复配使用进一步提高填充量,形成更高效的导热通路,并具有良好的流动性能。

通过对粉体复配和表面处理改善灌封胶导热性能 2.对粘接性能的研究 为保证取得良好的粘接效果,常用的方法是向其中加入合适的偶联剂或增粘剂,但如何使偶联剂或增粘剂达成与配方体系的适配是产品研发中遇到的实际问题之一。 通常,有机硅灌封胶往往要添加较大量导热填料以提高其导热性能,硅微粉、氧化铝被广泛使用。以硅微粉为例,硅微粉含有较多表面硅羟基,即使改性处理后的硅微粉表面依然残留有少量硅羟基;而许多增粘剂分子结构中含有较多烷氧基、羟基、氮等极性基团,极性基团与硅微粉表面羟基很容易形成氢键的分子间作用力,导致增粘剂被吸附在硅微粉表面,有效迁移到界面的增粘剂比例降低,从而表现出较差的剪切强度。而填料添加量过大时,也会造成粘度高,增大迁移阻力,从而降低粘接性。 偶联剂的作用通常是降低导热填料的表面极性,经硅烷偶联剂改性后,粉体表面极性降低,与增粘剂分子间作用力减弱,使增粘剂更容易迁移到基材表面,形成良好粘接效果。

扩展阅读: 3.对阻燃性能的研究 许多有机硅灌封胶具有优异的阻燃性能,这是因为硅橡胶本身就具有较好的阻燃性,并且通过添加阻燃剂等改性手段,可以使得有机硅灌封胶满足更高的阻燃要求。阻燃剂的发展经历了漫长的历史,从卤系阻燃剂到磷系阻燃剂、氮系阻燃剂,金属氢氧化物阻燃剂再到近年来膨胀型阻燃剂、纳米阻燃剂和生物基阻燃剂。目前采用的阻燃剂是以金属氢氧化物(如氢氧化铝)及其无卤阻燃剂为主。 目前阻燃剂主要以氢氧化铝及氢氧化镁的使用为主,通常阻燃填料比例越大其阻燃效果越优,粒径越小对灌封胶的补强效果越好,增粘效果越明显,但粘度过大会影响其他性能。当使用单一的氢氧化铝或者氢氧化镁作为阻燃剂时,阻燃效果不如采用阻燃剂复配手段,而且采用复配过的阻燃剂,可以使灌封胶的黏度更低。这是由于当温度达到氢氧化铝的分解温度时,首先氢氧化铝会吸收大量的热量起到阻燃的效果,当温度进一步升高,氢氧化镁脱除水分也会起到一定的阻燃效果,因此二者1:1复配使用可降低阻燃填料的用量,这也保证了汽车电机在运行中出现异常情况时胶体不助燃。

4.对轻量化的研究 随着新能源汽车的快速发展,新能源电池系统的散热及保护受到了越来越多的关注,而灌封胶在新能源汽车中的用量不低,在汽车应用中,对于轻量化的要求是必不可少的。现阶段各厂家生产的有机硅灌封胶均采用氧化铝、硅微粉等导热填料来生产,满足新能源电池要求的胶比重通常在1.8-2.2g/cm3。如果将胶的比重降至1.6g/cm3以下,则同等体积填充下,胶的重量减少10-30%,以50kg灌封胶用量计算,则可降低5-15kg。

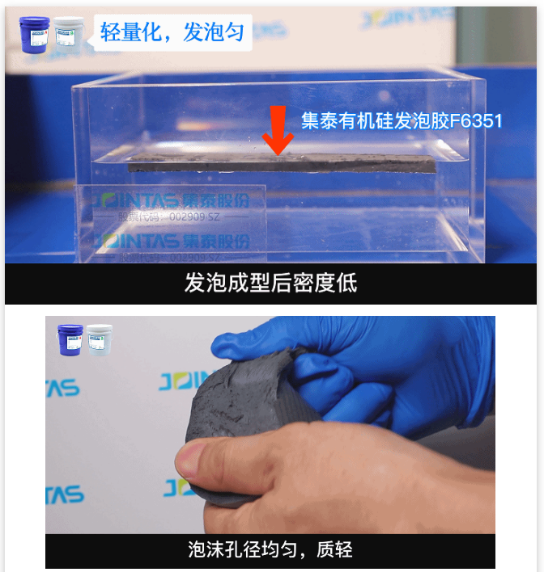

市场上的有机硅灌封胶多以氧化铝、氢氧化铝、二氧化硅等作为导热填料,这些传统材料难以在保证导热性能的情况下有效降低比重,目前有企业将低密度材料与导热填料复配,例如空心玻璃微珠、就有具有低比重和良好导热性能的硅铝酸盐(xAl2O3·ySiO2·zH2O)等。以空心玻璃微珠为例,通常大粒径的空心玻璃微珠对密度的降低效果更明显,但同时导致灌封胶整体黏度的增加和导热系数的降低,合理控制添加量和粒径的配比,是制备出可满足电动汽车电池的灌封要求的低密度阻燃导热灌封胶的关键。 另外,源于新能源汽车轻量化需求,电池结构正在经历着标准模组-大模组、去模组-电池底盘一体化的发展路径,这一过程中除了一体化对结构胶强度要求提升外,也催生如有机硅发泡胶这类低密度电芯用灌封胶的出现。

图源集泰股份 5.对防沉降性能的研究 目前,制备抗沉降型导热有机硅灌封胶主要通过调节导热填料和外加抗沉降剂两方面入手。导热粉体填料的研究主要集中在对形貌控制、粒径优化、粒子表面修饰以及主料与其他导热填料的复合;抗沉降剂种类繁多,需根据不同体系需求进行选择。常用的防沉降剂有纳米碳酸钙、锂基膨润土、中空玻璃微珠、气相法白炭黑、滑石粉、氮化硼、有机凝胶等。 常见的防沉降剂按照作用机理分为假塑性抗沉降剂和触变性抗沉降剂,二者之间的差别在于外加剪切力撤除后体系结构恢复的速度。气相二氧化硅、可溶性蓖麻油和聚烯烃浆等假塑性抗沉降剂具有极快的结构恢复速度,在外加剪切力去除后几乎立即恢复结构,因而有利于材料的防沉降性能,但由于假塑性抗沉降剂剪切恢复太快,黏度较大,会对流平产生不利的影响。为满足有机硅灌封胶在电子器件灌封时的施工要求,灌封胶需要具有低黏度和良好的流动性,以便保证在产品中的顺利灌封,因此常选用剪切恢复相对较慢的触变性抗沉降剂,在提高预加填料的树脂部分的抗沉降性能的同时,降低混合后的粘度提高流动性。触变性抗沉降剂主要有有机膨润土、聚脲、有机蜡等,在外加剪切力去除后氢键以合适的速度逐渐恢复,触变性沉降剂可以有效改善材料的抗沉降作用,并且具有优异的流动和流平性,目前的触变性沉降剂多为通过氢键形成网络结构,部分含有N、S等使铂金中毒的元素,不适用于加成型有机硅胶体系。 总结 目前电子器件在使用过程中发热越来越多,进而对散热的要求越来越高,对于高导热、低粘度、低密度、具有阻燃功能并且粘接可靠的导热灌封胶的需求是一个趋势,其中有些性能的共存是个矛盾,如高导热和低黏度,导热填料的增加势必会增加灌封胶的黏度,因而需要选择不同类型、粒径的粉体,有的时候还需要对粉体进行表面改性,而偶联剂的选择及处理工艺又是粉体表面处理的关键步骤,需原料生产厂家与下游应用厂家促进沟通合作,结合使用性的具体需求共同促进导热灌封胶的性能改进。 参考来源: 1.有机硅导热灌封胶的研究进展,杨震、李玉洁、赵景铎、张震、杨潇珂、张燕红(粘接); 2.导热有机硅电子灌封胶的制备与性能研究,李国一、陈精华、林晓丹(有机硅材料); 3.大功率设备用导热阻燃灌封胶的研制,贾立元、赵洁、刘秋艳(山东化工); 4.导热阻燃型有机硅灌封胶的制备与性能研究,王宝喜、曹鹤(唐山师范学院学报)。

粉体圈小吉 本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

相关标签:

相关内容:

|