|

引起热潮的CVD法硅碳负极新工艺,有何玄机?

2023年11月23日 发布

分类:粉体应用技术 点击量:1636

觉得文章不错?分享到:

|

|

在当前大规模商业化锂电材料应用方面,负极材料以人造石墨为主。人造石墨的负极材料的理论容量为310-360mAh/g,随产业日趋成熟,已不能满足应用需求,而硅材料的理论克容量接近石墨的十倍。随电池能量密度的提升,尤其是电动汽车上的续航里程迫切需要提高,所以克容量高的硅基负极材料成为新一代负极材料而受到产业界的青睐。 天然石墨、人造石墨、硅基材料性能对比

在实际应用中,硅材料在嵌锂过程中巨大的体积膨胀(膨胀系数300%左右)诱导极大的内应力产生,内应力的释放会导致硅颗粒破裂甚至粉化。同时,硅负极表面的SEI膜会随着硅体积的变化而发生破裂,致使后续充放电过程中SEI膜循环破裂和生成,使活性锂损失较大,进而降低使用寿命。还有首次库伦效率低,导电性能较碳材料差等问题,这些都影响了硅负极材料的应用。因此,近几年硅负极的研究主要就集中在采用硅氧化、纳米化、复合化、多孔化、合金化、预锂化、预镁化等改性方式来缓解硅基负极材料所面临的问题。

硅负极产业化难点

硅基负极改性路线 扩展阅读: 不过虽然硅基负极的改性研究五花八门,但迄今为止真正实现大规模应用的技术路线并不多。目前商业上有应用的硅基材料包括氧化亚硅碳复合材料(硅氧)和硅碳复合材料(硅碳)两大类。

硅基负极材料的两种主流制备路线 硅基负极材料技术路线发展 在前几年,得到产业化应用的技术路线主要就是研磨法纳米硅碳路线和硅氧路线。 研磨法硅碳主要是通过减小硅的尺寸至纳米级别来减小材料膨胀影响,通过硅颗粒之间的空隙来缓冲材料的综合体积膨胀,为材料膨胀提供体积变化以及应力释放的空间。从理论上来讲,如果能将硅颗粒研磨至20nm以下且不团聚,就能极大程度上地解决硅负极膨胀的问题,但事实证明这超越了研磨法工艺的极限。 目前采用物理研磨法研磨出来的粒径约在100nm的水平,且存在颗粒团聚、仍有一定的膨胀等问题,最大的短板就是循环性能,难以达到一些应用领域需求,通常应用容量在450mAh/g以下,主要用于3C数码领域。纳米硅通常需要包覆改性,在包覆阶段,目前主流采用“碳包硅”类似果壳的材料结构,来降低粉碎的风险,不同的原料添加比例,对于材料库仑效率、倍率性能、循环性能均有影响。

研磨法硅碳负极材料制备流程 硅氧路线是一种折中方案,采用纯硅和二氧化硅合成一氧化硅形成前驱体,在嵌锂脱锂过程中,其中的SiOx与Li先发生反应,生成单质Si、Li2O及锂硅酸盐,单质Si进一步与Li发生反应形成LixSi合金,进而产生可逆容量。而生成的Li2O和锂硅酸盐在后续的电化学循环过程中不再参与反应。这种通过化学反应生成的单质硅粒径达到了5nm以下,颗粒间空隙更丰富,同时,形成的Li2O和锂硅酸盐不参与后续反应,无膨胀,从而提供了更大的应力缓冲空间。因此SiOx相比Si材料,理论比容量较低,但在嵌锂过程中的体积膨胀大大减小(约118%左右),其循环性能得到较大提升。 但也因为氧化亚硅负极在充放电过程中会生产Li2O等非活性物质,导致SiOx材料不可逆容量损失较大,首次效率较低(约70%)。通过碳包覆、预锂、预镁、金属掺杂等可改善氧化亚硅碳负极的首效、比容量、循环寿命。其中,预锂化后的硅氧负极首效可提升至86%~90%,但不可避免地带来成本过高的问题。硅氧负极目前商业化应用容量主要在450至500mAh/g,成本较高且首效相对较低,但循环性能相对较好,主要用于动力电池领域。

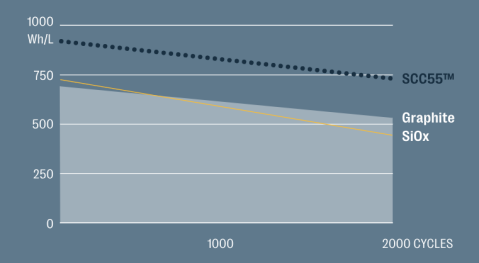

硅氧负极制备流程 从上述分析可以看出,这两种率先产业化的技术路线都存在一些“症结”,就在硅基负极材料的进一步提升面临瓶颈的时候,新一代技术——采用CVD法的气相沉积硅碳技术应运而生,很快便掀起热潮,成为了当今锂电池负极材料市场的“新宠”。 新一代CVD法硅碳负极技术 现今业界提到的气相沉积(CVD)硅碳负极通常是指来源于美国公司Group14的技术路线,2021年4月,美国公司Group14宣布,其旗舰产品——硅碳复合负极材料SCC55™(碳硅比例55:45)已在全球首家同类BAM工厂(电池活性材料工厂)开始商业化生产。 SCC55™是一种稳定的硅碳复合负极,其容量是石墨负极材料的五倍,并且比用于锂电池负极的传统石墨提供高达50%的能量密度。其独特的硬碳基支架使硅保持最理想的形式:无定形、纳米尺寸和碳包裹。并且SCC55™与石墨完全兼容,即使在20%的混合下,SCC55™也能在1000次循环内将能量密度提高30%。此外,SCC55™与现有锂电池负极生产工艺无缝集成,无需对现有(和计划中的)电池制造设施进行昂贵的资本设备升级,缩短了交货时间。

SCC55™的性能表现 目前,Group14已获得保时捷、ATL、光石、BASF(巴斯夫)、SK全球、微软、美国碳中和基金的投资。这种技术也助力硅碳负极实现克容量1800mAh/g,循环性能超过1000次等突破性技术指标。 那么这种技术相对于其他技术路线优越在哪儿? 事实上,这种制备方法的核心是通过多孔碳骨架来储硅,先用高分子材料制造出类似海绵一样具有多孔结构的碳颗粒,然后向多孔碳颗粒的孔隙里通入硅烷气体,通过高温热解使气体沉淀成硅纳米颗粒分散在多孔碳的孔隙里,该方法能对制备的纳米材料实现分子尺度的控制,产品形貌较好,同时沉积产生的硅碳材料组分均匀,结构较为致密,通过多孔碳内部的空隙来缓冲体积膨胀,因此膨胀率低,循环优异。 CVD法硅碳负极与常规硅碳性能对比

这种新型硅碳材料其中的碳骨架不仅制作成本低,本身也具备不错的储锂能力,加之碳骨架本身密度小质量轻,使得材料能量密度高。并且,CVD气相沉积硅所需生产流程短,设备少,理论成本低。从性能测试结果看,CVD法多孔硅碳克容量、首效、循环次数、倍率等多个维度性能表现优异,并且在生产方面,多孔硅碳硅基负极可减少预锂、预镁,相比于硅氧路线具有大幅降本的潜力。因此,无论是从目前已经实现的性能、成本和产品稳定性来看,还是从技术路线的未来潜力来评判,气相沉积硅碳都被认为是三条技术路线中最具优势的方向。 在此背景下,下游电池企业以及车企,对理论上有大幅降本空间且兼顾性能优势的多孔硅碳技术路线表现出了浓厚兴趣。在电芯厂客户的要求下,国内已经积累多年的硅氧材料大厂和研磨法硅碳头部企业纷纷转型布局气相沉积硅碳技术路线,一些消息比较灵敏的硅基负极创业公司也纷纷开始转型,进行气相沉积硅碳的开发。 气相沉积硅碳技术的量产瓶颈 不过,这种先进的气相沉积硅碳技术与传统硅负极截然不同,涉及独特的原材料、设备和工艺,具有极高的技术门槛。即便是在气相沉积硅碳领域的领导者Group14公司,仍未能实现大规模的百吨级量产。 目前虽然进入该领域的企业众多,但反映出各家材料首效存在较大差异(78%-83%),气相硅碳倍率及高温存储性能对比预锂硅氧较差,以及在较低添加量时,循环性能无明显优势等问题,如何进一步提升产品的性能,解决多孔硅碳的可生产性问题是当下最受关注的难点。 其技术壁垒和产业化难点主要在于多孔碳的选型、沉积设备和沉积工艺。 碳骨架的好坏直接决定产品的量产能力,不同多孔碳需要和不同的石墨作为匹配,才能在电芯端表现出良好的性能。不同场景下的碳骨架孔径、孔容、孔隙率要求均不一样,性能差异极大,需要专业的电芯设计人员配合才能完成开发。

多孔碳骨架设计对于储锂的影响 沉积设备也是气相沉积硅碳的产业化难点之一。其中,回转窑设备在该领域的应用更为成熟,但却容易因沉积不均匀、包覆不完善而导致性能较差。与此同时,回转窑的硅烷利用率较低,将直接导致其量产的硅碳产品成本较高而丧失一定竞争力。而流化床虽然沉积更均匀、硅烷利用率更高,却需要设备满足高密闭性、高气压,才能满足小颗粒气态包覆,面临难以实现量产放大的困难。如何开发出沉积效果好,硅烷利用率高,大规模且连续化生产的沉积设备,是气相沉积硅碳材料面临的产业化难点之一。 除此之外,沉积工艺的量产工艺一致性要求极高,百公斤混料,炉腔温度分区、腔体分压,沉积在腔体里的停留时间等影响因素众多,沉积工艺、沉积设备的攻克,与材料的应用成本下降紧密相关。

化学气相沉积炉 另外,进一步降低成本也是一大关键,在多孔硅碳的产品构成中,硅烷气体占了总成本的50%,多孔硅碳前驱体多孔炭占了总成本超35%,且硅烷气体属于危险气体,运费成本占了硅烷气体成本的30%。为降低这两种核心原材料的成本,主流硅基负极厂家都在积极探索不同的降成本路径。例如,2022年11月,硅烷科技和天目先导签订的战略合作协议,公司为天目先导供应电子级硅烷气。 粉体圈小吉 本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

相关标签:

相关内容:

|