|

氧化铝陶瓷基片的加工难点及方式有哪些?

2023年03月20日 发布

分类:粉体加工技术 点击量:547

觉得文章不错?分享到:

|

|

氧化铝陶瓷基片是目前制造和加工技术最成熟的陶瓷基片材料,它是在96%~99%氧化铝陶瓷材料中添加了适量的矿物原料烧结而成的电子陶瓷基片,对膜电路元件及外贴切元件起支撑底座的作用。

但在投以应用前,需要先对烧结获得的氧化铝陶瓷进行加工。因为这种刚烧结出来的氧化铝陶瓷,由于烧结通常会带来变形与收缩,其平面度和厚度无法保证,表面粗糙度也难以控制;另一方面,氧化铝陶瓷基片烧结后常在其表面覆盖一层非晶态玻璃体,但由于氧化铝陶瓷的工业应用要求,需要对其进行金属化处理,为此也需要先去除陶瓷表面的非晶态玻璃体。 目前氧化铝陶瓷基片的机械加工难度主要体现在加工硬度和加工脆性上。 ①加工硬度 α-Al2O3结晶形态多数为铝离子与氧离子形成的共价键或离子键,因此原子间的结合能很高且具有很强的方向性,其具体表现为塑性变形小、材料脆性大、易产生裂纹;其硬度相当于碳化物硬质合金的硬度,比钢的硬度高几倍,通常高纯度氧化铝陶瓷的密度可达3980kg/m-3,抗拉强度达260MPa,抗压强度为2930MPa,弹性模量在350---400GPa之间,特别是其硬度可达95HRA。 ②加工脆性 另一方面,一般情况下氧化铝陶瓷的显微组织结构为等轴晶粒,是由共价键或离子键所组成的多晶结构,因此具体表现为断裂韧性较低,在外部载荷的作用下,应力会使陶瓷表面产生细微的裂纹,而裂纹会快速扩展进而出现脆性断裂。因此在氧化铝陶瓷切削加工过程中,经常会出现崩豁现象,即在陶瓷表面出现崩裂的小豁口。当切削拉应力越大时,造成的崩豁现象就会越严重,这可能会导致整个工件的浪费。 常用的加工方法 目前氧化铝基片的常见加工方法包括磨削加工、切削加工、激光加热加工、高压磨料水射流加工以及超声波加工等。详情及注意要点如下: ①磨削加工 氧化铝陶瓷材料硬度高,因此磨削砂轮通常以金刚石材料为磨具磨料,而在研磨加工中则采用B4C作为研磨的磨料。磨削过程中,材料去除方式主要包括晶粒去除、脆性断裂、材料剥离、晶界微破碎等。陶瓷表面的空隙与裂纹经过成型、延展、剥离、破裂这四个阶段,使整个晶粒从工件表面上脱落,完成材料的脆性去除过程。

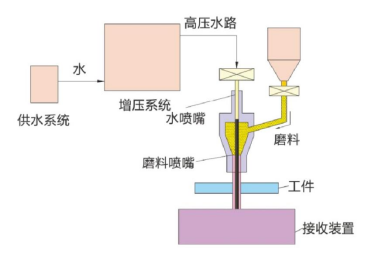

要点:在实际磨削过程中,机床的特性、磨削参数和磨削形状对磨削加工效果均有影响。 ②切削加工 氧化铝陶瓷的切削加工通常采用金刚石或立方氮化硼作为刀具材料。陶瓷切削加工时,材料的硬度和断裂韧性是影响切削力的主要因素,由于硬度高,刃口难于切入,故径向力远大于其他分力达5~10倍。 要点:刀具的磨损包括机械磨损、化学磨损和由于晶界损伤和破裂所致的刃口剥落。切削速度高、切削深度和进给量大都会增加刀具磨损,可适当加大刀尖圆弧半径,以增加刀尖强度和散热性。 ③激光加工 激光加工是以激光作为加工能源的非接触式加工,因此避免了材料脆性去除时产生的表面裂纹。当高能量的激光作用在被加工零件的加工面上时,工件加工表面上经过光能转变成的热能会让工件的表面小范围内的温度快速升高,并使工件材料融化、汽化,从而达到去除工件表面的材料的效果。由于聚焦光斑小,其热影响区域小,因此可以实现氧化铝陶瓷精密加工。 要点:激光加工参数、加工环境等因素对陶瓷材料表面孔加工尺寸(如直径、深度和锥度等)有明显影响。 ④超声波加工 超声波加工实质是在工具和被加工工件的空隙之间加入液态或者糊状的磨料,利用超声波的振动作用,使得磨料颗粒高速连续地撞击、打压并抛磨被加工材料的表面,使得被撞击磨削的材料流出,从而实现切削的目的。 要点:超声波施加在加工工具与被加工工件表面上,在工具和被加工工件的空隙之问存在液态或糊状的磨料,需要给加工工具施加微小的压力,使其压住被加工工件,才能实现对加工工件的超声波加工。 ⑤高压磨料水射流加工 水射流加工是将经过特殊处理的水注入高压系统进行增压,然后再将这种高压水通过一个直径很小的喷嘴喷出,磨料与流经喷嘴的水混合,冲击被加工陶瓷材料。一般采用天然石榴石为磨料,在高压水的带动下对陶瓷工件进行冲击时,由于氧化铝陶瓷是脆性材料,将产生一定长度的裂纹,裂纹扩展形成切屑,切屑从陶瓷表面脱落实现加工。

要点:磨料水射流不仅加工精度低而且噪声大。

资料来源: 陈建新. 氧化铝陶瓷基片研磨抛光工艺研究[D]. 广东:广东工业大学,2016. DOI:10.7666/d.Y3042180.

粉体圈整理 本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

相关标签:

相关内容:

|