|

可实现低温致密化的冷烧结技术能应用在哪?

2023年10月25日 发布

分类:粉体应用技术 点击量:301

觉得文章不错?分享到:

|

|

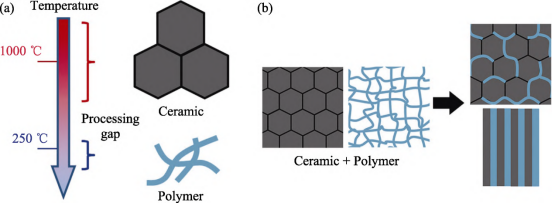

陶瓷烧结是通过物质迁移,使陶瓷粉体固结成致密块体的过程,是陶瓷制备过程中至关重要的环节,直接影响材料的使用性能,然而,大多数陶瓷的熔点较高,一般需要在1000℃左右的高温下进行少则几小时,多则数天的长时间烧结,才能够达到高致密度的要求。在这种烧结条件下,不仅所需的高温耗能大,对设备要求也高。如在涉及挥发性元素或不同材料共烧的情况下,最终产品的化学计量还可能与预期有所不同,从而影响材料性能与晶体结构。因此,如何降低烧结温度一直是陶瓷材料研究者关注的热点话题。

常规高温烧结主要是以温度作为传质驱动力,以此增大原子迁移率,促进烧结。如要降低温度,就必须结合电场、溶剂、压力等不同的外场作用共同驱动材料的致密化。目前在此基础上开发的冷烧结、热压烧结、水热烧结、微波烧结、放电等离子烧结等方法都被验证能够有效降低烧结温度,其中,冷烧结(CSP)技术因设备简单、操作方便以及能够在低于400℃下实现致密化烧结的优点,在如今低碳环保、绿色经济的时代背景下有广阔的发展前景。 冷烧结技术(CSP)及其致密化机理 受大自然的珍珠、岩石等形成过程的结晶现象启发,2016年,宾夕法尼亚州立大学的Randall课题组在水热热压烧结的基础上提出的一种新的低温烧结方式——冷烧结(CSP)技术。这种技术是利用瞬态液相辅助,在较低温度和较高压强下完成致密化过程。具体而言,涉及了溶剂引入、单轴压力加压、加热等几个步骤:

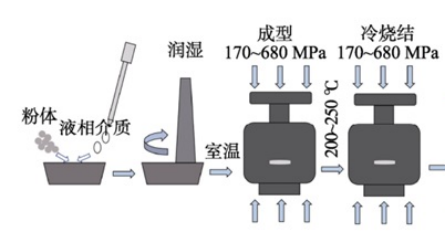

冷烧结流程 (1)溶剂引入:向陶瓷粉体中引入适量的水、酸性溶液、碱性溶液或醇、酮、酯等有机溶剂作为瞬态液相,使陶瓷颗粒表面均匀润湿,以促进液相与固相之间的紧密接触。 (2)单轴压力加压:将润湿的陶瓷原料倒入室温或经预热后的模具中,通过液压机或机械压力机施加单轴压力(通常≥300 MPa); (3)加热:当压力达到最大负载时,通过模具上方和下方的热压板或包裹在模具周围的电控加热套加热(通常≤350℃),保持较短时间(≤1h)使液相完全蒸发,即可得到结构较致密的陶瓷烧结体。

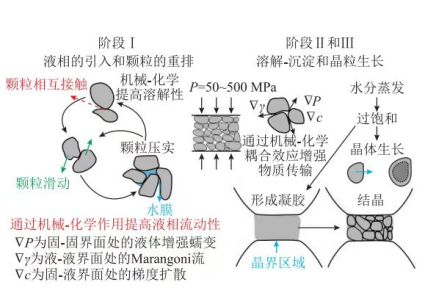

冷烧结机制示意图 由于冷烧结牵涉到许多复杂的力学与化学过程,其致密化机理至今尚无定论,目前被广泛认可的过程是“溶解-沉淀”机制,该机制主要有两个阶段:

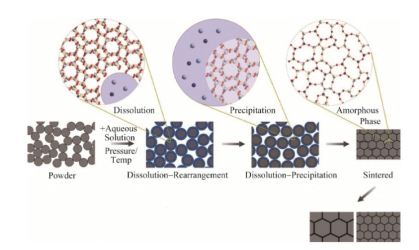

冷烧结过程的“溶解–沉淀”致密化机理示意图 (1)颗粒的压实阶段:瞬态液相引入时,会在颗粒表面形成液相膜,降低颗粒间的摩擦力,并在外部单轴压强和毛细管力的共同作用下,发生了滑移-重排,填充粉体颗粒之间的孔隙,同时,辅助液体会溶解颗粒错落不齐的边缘,有利于进一步提高体系的密度。 (2)颗粒的溶解-沉淀阶段:随着温度不断升高,颗粒之间接触点的压力变大提高了溶质的溶解度,颗粒以离子或者原子团簇的形式不断溶解于液相之中,并与颗粒间孔隙区域产生了浓度梯度,液相中的溶质原子或者原子团簇通过扩散作用将溶质分散、沉淀到浓度较低、压力较小的其他位置,逐步填充了颗粒间的空隙,使得致密度得以进一步提升,这个过程称为溶解–沉淀传质过程。 在这两个阶段中,通常认为溶解–沉淀过程对陶瓷的致密化及微结构起到关键作用。利用该机制,来自欧洲和亚洲的研究团队陆续成功实现了CaCO3、Al2SiO5-NaCl、Al2O3-Na Cl、Na0.5Bi0.5MoO4-Li2MoO4等近百种陶瓷材料的低温致密化,为陶瓷的低温烧结提供了适用性较广的新思路。 冷烧结技术的应用 对于部分陶瓷材料体系,仅使用冷烧结无法达到一步烧结的目的,但冷烧结可用作辅助烧结手段,配合后续热处理,能有效降低烧结温度、提升致密度及性能。到目前为止,因冷烧结技术具备的突出优势,在生物陶瓷材料、新能源材料、半导体材料、介电材料、热电材料、高温下不稳定材料等的制备中都有广泛的应用。 1、生物陶瓷材料

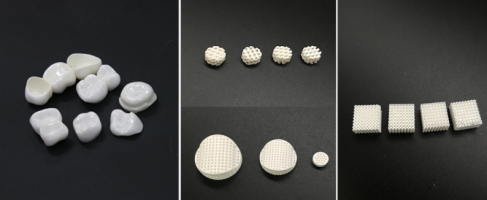

人工牙齿及骨骼植入体 传统高温烧结易破坏生物陶瓷材料的生物活性成分,使其生物性能明显下降,冷烧结有助于维护生物活性成分(如药物、生长因子等),可以用于制造生物陶瓷植入物及涂层,如骨修复材料、牙科植入物、药物涂层支架、植入物表面涂层等,以促进生物组织的再生、提高生物相容性和治疗效果。另外,冷烧结的低温烧结特性还为制备生物复合材料提供了可行性,使骨科和牙科生物复合材料烧结温度大幅降低,解决其高温分解和界面易发生副反应的问题。 2、新能源材料 目前,冷烧结技术在锂电池电极和燃料电池的固态电解质的制备上均有广阔前景。

磷酸铁锂(LiFe PO4,LFP)是众所周知的锂离子电池正极材料,一般在550~700℃的温度下与有机物进行复合,因该温度明显高于有机粘合剂,烧结性能不佳,电极性能一般。而采用冷烧结技术,能够有效克服锂电池电极材料在传统高温烧结条件下所引起的Li成分挥发、杂质相形成以及与有机成分反应等问题,在锂电池领域具备巨大的应用和发展潜力。 在燃料电池固态电解质的制备上,虽然由于溶解度的限制,不少固态电解质材料无法仅通过冷烧结实现致密化,而需采用冷烧结结合后续热处理。但相较于传统烧结,该组合方法能在大幅降低最终烧结温度的同时,得到高致密度和优良导电能力的制品。 3、半导体材料

冷烧结在半导体材料领域的应用主要集中在 ZnO 基材料,常用瞬态液相为乙酸水溶液,能够提升液相的酸性,增强材料的溶解度,使制备具备更加紧密的微观结构。在此基础上,研究人员还开发了诸如两步冷烧结、电场辅助冷烧结等改进工艺,使得制品的致密度进一步提升;此外,冷烧结结合低温共烧技术,能突破 ZnO 与聚合物不同耐热温度的阻碍,可方便地实现 ZnO 与 PTFE、PEEK 等聚合物材料的复合,从而为半导体材料电性能提升与调控提供了新的制备方法。 4、介电材料 (1)微波介电陶瓷:

陶瓷-聚合物复合材料示意图 被广泛应用于微波通讯技术中的谐振器、滤波器、基板等关键元器件。与传统烧结方法相比,冷烧结不仅可大幅降低烧结温度,还可兼容大部分金属电极材料及部分聚合物,解决了传统烧结方法致密化温度差异巨大材料间的共烧难题,非常适用于实现微波介质陶瓷的低温共烧及陶瓷–聚合物复合材料的制备。 (2)铁电体

150 ℃下保温 15 h 冷烧结的 BaTiO3 陶瓷 最早对于冷烧结技术的研究,就是Randall团队利用该工艺在低温条件下制备了KH2PO4、NaNO2 以及BaTiO3等铁电陶瓷。其中, BaTiO3 在水中的溶解度极低,其 Ba2+和 Ti4+易在水中发生不一致溶解,故无法通过常规冷烧结实现致密化,多采用不同瞬态液相,进行一步冷烧结实现 BaTiO3 陶瓷的致密化。 (3)压电陶瓷 KNN陶瓷是三大无铅压电陶瓷体系之一,在传统烧结方法中存在其烧结性能差、钾元素易挥发、烧结温度范围窄等缺点,难以获得高致密度和良好压电性能。采用冷烧结结合后续热处理的方式在实现材料高度致密化和调节相应压电性能方面具有良好应用。 5、高温下不稳定材料 在高温条件下,有些材料不稳定,极易发生分解与相变(如SnO2陶瓷在高温状态下,易分解成Sn和O2)传统烧结方法并不适合其实现致密化过程,冷烧结技术能够使烧结温度大幅降低至其分解与相变温度以下,有效避免第二相的形成。 小结 冷烧结技术是近年发展起来的崭新烧结技术,其简单的工艺设备和极低的烧结温度为陶瓷材料的低温烧结、陶瓷–聚合物复合材料的制备以及性能优化等提供了新的思路与方法。另外,对于无法使用冷烧结一步致密化的陶瓷,采用冷烧结结合后续热处理的组合方法,能够在保证制品高致密度的前提下,大幅降低其最终烧结温度,同时兼具优良的性能指标。虽然该技术发展时间不长,但在相关学者孜孜不倦的探索下,现已通过冷烧结实现了包括生物陶瓷材料、新能源材料、半导体材料、介电材料、高温下不稳定材料等在内的 100 多种陶瓷的致密化,具有广阔的应用前景。

参考文献: 1、欧阳瑞丰,施玮,陈云霞等.冷烧结技术在陶瓷材料制备中的应用[J].硅酸盐学报,2023,51(08): 2、冯静静,章游然,马名生等.冷烧结技术的研究现状及发展趋势[J].无机材料学报,2023,38(02):125-136. 3、江润族,刘娟.陶瓷材料冷烧结技术研究进展[J].贵阳学院学报(自然科学版),2021,16(04):60-66. 4、陈乃超,程进,汪宏.基于冷烧结技术的微波介质陶瓷研究进展[J].硅酸盐学报,2023,51(04):889-898. 粉体圈 Corange 本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

相关标签:

相关内容:

|