采用WC-Co硬质合金材料的传统切削工具存在比重大(影响效率)和高温抗氧化和抗变形能力差的缺点,不适用于连续高速切削。而随着汽车产业高速发展,像发动机各零部件加工等对切削刀具的要求也在不断提升,不仅要求保证加工质量,同时也要求有效降低生产成本。基于此,近年发掘出的高熵碳氮化物(HECNs)陶瓷因表现出优异的力学性能和良好的高温抗氧化性和耐烧蚀性,且能通过控制元素含量来优化比重,在高速切削刀具领域被认为有较好的应用前景。

一、机遇

高熵碳氮化物陶瓷(HECNs),与高熵合金(HEAs)相似,通常指由五种或五种以上陶瓷组元形成的固溶体,是近几年发展起来的一种具有高构型熵的新型陶瓷材料。与金属元素随机分布在单一晶格中的HEAs不同,高熵陶瓷(HECs)结构由金属元素占据的阳离子亚晶格和非金属元素占据的阴离子亚晶格组成。HECs的阳离子和阴离子的无序结构导致摩尔构型熵大幅增加,即ΔSmix=ΔScation+ΔSanion,其中ΔScation和ΔSanion分别是阳离子位和阴离子位对构型熵的贡献值。

HECN的晶体结构示意图

根据吉布斯自由能定义G=H-TS,构型熵越高,G越小,系统也越稳定,即热力学上构型熵的增加有利于单相固溶体结构形成,且更高的构型熵与更优越的机械、物理和化学性能密切相关,也因此HECNs具备着硬度高、磨损、高温性能好以及抗氧化等优势。

1.硬度

研究表明,随着固溶体中氮含量的增加,HECN陶瓷的硬度高于采用混合法则计算的数值(RoM),约37GPa。这是由于归因于高熵陶瓷的固溶强化机制,元素种类的增加使得材料的构型熵增大,晶格畸变加剧,从而大幅度提高了陶瓷的硬度。

固溶强化原理:1)溶入的溶质原子对位错滑移有阻碍作用;2)溶质原子与位错发生化学交互作用;3)溶质应力场对位错滑移的阻碍作用。

有研究团队通过调整碳和氮含量而制备的HECN碳氮化物涂层料,其硬度(34GPa)与断裂韧度(12. 1MPa·m 1 / 2),都高于已报道的高熵碳化物或高熵氮化物涂层。从下图可以看出,高熵碳氮化物涂层具有优异的力学性能。

部分HECN陶瓷的力学性能

碳氮基金属陶瓷具有较高的红硬性(红硬性是指材料在经过一定温度下保持一定时间后所能保持其硬度的能力),并且与钢以及其他金属反应性低,造价低,更为重要的是其高的导热性,使得其被认为是最具前途的刀具候选材料。同时高熵碳氮化物涂层具有非常高的硬度,比常见的硬质合金涂层还要高出很多。因此,用HECN陶瓷制成的涂层刀具会有很好的耐磨性和抗冲击能力,可以在各种复杂环境中使用。

2.耐磨性

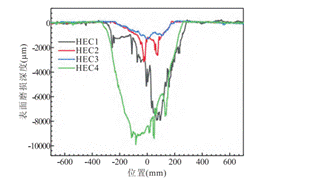

HECN陶瓷的出色的耐磨性能同样是其能在切削领域有广泛应用的一大原因。有研究团队分析了不同氮含量对于高熵碳氮化物陶瓷耐磨性的影响。由下图不难看出,随着氮含量的增加,高熵陶瓷的耐磨性先增加后降低,其中HEC3样品的耐磨性最好。

氮含量由HEC1到HEC4依次增加,其中样品HEC3为( Ti0. 25V0. 25Nb0. 25Ta0. 25)(C0. 8N0.2)

高熵陶瓷的实验硬度、相对密度、晶粒尺寸、弹性模量和断裂韧性

这是因为在磨损过程中,磨损表面的高压和高速会引起元素扩散和黏着磨损,而HECN陶瓷因高熵效应能够保持的稳定性同时,微量N元素的加入使多组分的非金属亚晶格结构可以产生强烈的键合作用,提高了材料的硬度和耐磨性,同样提高了材料的强度和稳定性,抑制元素的扩散,从而减少材料的磨损和消耗。但当氮含量达到30at.%时,因过高的氮元素含量会影响材料致密度致密度,同时氮原子会发生扩散,导致气孔率增加,断裂韧度降低,使陶瓷出现分层现象,耐磨性明显降低。因此通过引入氮元素并控制其含量,可以制备出耐磨性能优异的高熵陶瓷材料。

3.高温耐烧蚀性和抗氧化性

高温耐烧蚀性和抗氧化性对于应用于高温环境下的材料是至关重要的。有团队研究了在2500K下,HEC和HECN的烧蚀行为。从图下可以看出,HEC样品表面相比HECN表面更加不平整,较高的烧蚀率说明高熵碳化物的耐烧蚀性能较差;与HEC相比,HECN的质量烧蚀率和线烧蚀率降低了57%和72%,可见N元素的加入对高熵陶瓷的烧蚀性能有显著改善。这是因为致密的多元氧化膜能够有效阻止O元素向内渗透,从而显著提高其耐烧蚀性能。

采用SPS制备的HEC和HECN样品烧蚀中心区的表面轮廓

下图的SEM形貌图像可以观察到HEC样品烧蚀中心处的氧化膜呈多孔结构,并可以明显观察到大裂纹,而HECN样品表面的氧化膜为致密结构,只观察到极少的气孔。这意味着在过渡金属碳化物中掺入N元素能极大改善其在高温环境下的耐烧蚀性能。

HEC样品的SEM形貌图像

高熵碳氮化物陶瓷的特性很适合应用在在航空航天领域。相比于碳化物和氮化物陶瓷,高熵碳氮化物陶瓷因其中不同元素的协同作用,使其具有更好的高温耐烧蚀性和抗氧化性,因此具备在高温极端环境应用的潜质。例如,涡轮发动机的涡轮叶片和燃烧室。这些部件在高温和高应力的环境下工作,而HECN陶瓷的优异性能恰恰满足了这些苛刻的要求。它们的耐高温特性可以防止部件在极端高温下熔化或变形。此外,HECN陶瓷的硬度高,耐磨性好,可以保证发动机在高速运转下的稳定性和持久性。

二、挑战

1、尽管高熵碳氮化物陶瓷有着上述众多优点,但单相高熵碳氮化物陶瓷固溶体的形成机理还有待进一步研究。较高的构型熵虽然有利于单相固溶体形成,但研究表明在部分碳氮化物陶瓷中也发现高熵不足以使之形成单相固溶体,存在分相及元素的偏析,这会导致材料在微观结构上的不均匀性,极大地影响材料的硬度和稳定性等性能。

2、高熵碳氮化物粉体的合成仍未取得理想结果,如难以精确控制碳氮比、氧化物杂质含量较高等问题仍然制约着高质量高熵碳氮化物陶瓷的制备。寻找更有效、更节约的粉体制备方法,通过合成不同粒径和形貌的高熵粉体,实现对高熵陶瓷显微结构的调控,从而获取更高性能的高熵碳氮化物陶瓷将是未来的研究重点。

目前合成HECN粉体的主要方法是碳热还原氮化法,碳热还原氮化法成本较低,且初始原材料可选范围广,利于组分的设计优化,但其制备过程较复杂,并不是先反应后固溶,而是二者同时进行,这使得过程产物变得难以控制,很难精确控制反应过程中生成的碳化物和氮化物的量。若想制备不同碳、氮含量的高熵碳氮化物,不仅要考虑球磨工艺、煅烧温度、保温时间和原料粉末碳含量,也要考虑升温速率、氮气流速或压力以及阶段性保温等工艺,从而控制过程中产物的量,进而控制碳和氮含量。

小结

由于高熵碳氮化物陶瓷的成分设计和性能调控空间巨大,高熵过渡金属碳氮化物陶瓷具有广泛的应用前景:高熵碳氮化物陶瓷具有高硬度、较高的断裂韧度及高温抗氧化性等优异的性能,很好地解决了陶瓷刀具冲击韧度差的弱点,有望成为一种高速切削的新型刀具材料,后续可对其进行切削性能及高温力学性能的研究,为切削工具领域开辟新的路径;较高的耐烧蚀性保证了其作为超高温防护材料的基本性能,在超高温防护材料应用领域(如飞行器机翼前缘和鼻锥等关键部件的防护)具有较大潜力。

目前高熵碳氮化物陶瓷的研究还处于起步阶段,没有哪个国家的研究处于绝对领先地位;而国内已有很多研究团队展开这方面的研究,并且已有很多成果和专利的出现。随着高熵碳氮化物陶瓷制备技术的不断进步和完善,相信国内材料领域将会取得更多的突破。

参考文献

[1]刘倩,刘含莲,黄传真等.高熵碳氮化物陶瓷的研究现状及应用展望[J].工具技术,2023,57(09):16-23.

[2]井冲. (Ti,Nb,Mo,Me)(C,N)高熵陶瓷粉体的合成及其陶瓷的组织与力学性能[D].哈尔滨工业大学,2021.DOI:10.27061/d.cnki.ghgdu.2021.004061.

粉体圈整理

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。