|

无机陶瓷膜的种类有哪些?如何制备?

2023年09月01日 发布

分类:粉体加工技术 点击量:397

觉得文章不错?分享到:

|

|

膜分离技术(膜滤法)是一种常见的分离和过滤技术,利用膜的孔隙结构来分离物质。膜是一种薄膜状的材料,可以选择性地阻止或允许特定大小或性质的分子通过。根据制作材料的不同,过滤膜分为两类:一类是以聚偏氟乙烯(PVDF)等高分子材料制成的有机膜;另一类是以无机材料为分离介质制成的陶瓷膜、金属膜等无机膜。有机膜由于材料的限制,使用一段时间后容易变形,从而导致膜孔径变化,最终会导致透出液水质不稳定。而无机膜,尤其是以陶瓷膜为代表的无机膜,具备耐酸碱、耐高温、耐有机溶剂、分离精度高、机械性能好、使用寿命长等优点,因此越来越受到市场的青睐。

陶瓷膜的结构 陶瓷膜是利用氧化铝、氧化锆、氧化钛、碳化硅等原料经特殊工艺制备而成的具有特殊选择性分离功能的高性能膜材料。 在陶瓷膜的微观结构上,陶瓷膜有对称性和非对称性两种结构,对称性陶瓷膜物理结构在各个方向是一致的,在所有方向的孔隙率也相似。非对称性陶瓷膜一般是由支撑体层、过渡层以及分离层构成的“三明治”结构,孔径由支撑层到膜层逐渐减小,因此每层发挥的作用也不相同: 1、底部支撑体层:厚度一般在几毫米左右,孔径为1-20μm,渗透通量大,主要作用是作为支撑体,提高陶瓷膜整体的机械强度以及为反冲洗提供便利条件; 2、中间过渡层:厚度在10-100μm之间,孔径为1-5μm,在制备时若将小粒径的分离膜层直接涂覆于大孔径的支撑体层上,容易渗入支撑体层,造成支撑体孔隙堵塞,因此,引入了过渡层,帮助膜层与支撑体层更好地结合; 3、膜分离层:为致密陶瓷薄膜,孔径较小,一般为0.8nm-1μm,厚度在5-30μm之间,是控制陶瓷膜的过滤范围、分离精度的关键部位。 这样的结构使得非对称性陶瓷膜能够利用膜分离层兼顾过滤精度的同时,相比对称性结构,还能利用支撑体层的高渗透通量更轻松通过反冲技术清除膜表面膜孔内的污物,降低膜堵塞的风险,在实际工业生产中更受欢迎。

对称性陶瓷膜(左)、非对称性陶瓷膜结构(右) 从陶瓷膜的整体构型上来看,陶瓷膜有平板、管式2种构型,这两种构型过滤原理不同,适用范围也不同。 1、平板式陶瓷膜——高通量过滤 平板式陶瓷膜为中空平板结构,具有很大的过滤面积,因此过滤通量也比较大。过滤时悬浮物被截留在膜片表面并逐渐形成滤饼层,可通过反冲将其去除,滤出液则通过中间孔通道并在膜片密封端被收集。由于平板式陶瓷膜的机械强度较低,比较适合固含量较少或已经过预处理的高通量过滤。

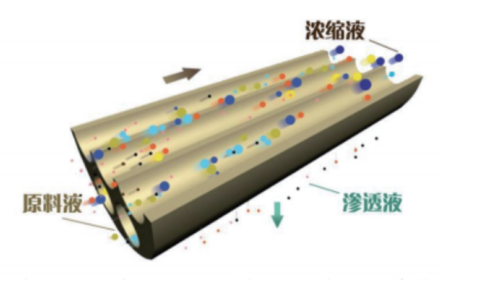

平板式陶瓷膜过滤原理(来源:博鑫精陶) 2、管式陶瓷膜——高固含量原水过滤 管式陶瓷膜为管状多通道结构,该结构使得管式陶瓷膜具有较高的机械强度,能够承受较大的水流冲击。管式陶瓷膜的应用是基于“错流过滤”的原理:原水通过泵平行于陶瓷膜面流动,由于压力作用水流在陶瓷膜表面产生切向和法向的两个分力,垂直于膜面的法向力使得小分子滤液经过陶瓷膜上的微小孔隙滤出,平行于膜面的切向剪切力则把无法通过陶瓷膜孔隙的大分子截留物冲刷掉,使污染层保持在一个较薄的水平。基于这个原理,管式陶瓷膜的的滤饼层不易积累,能够保持过滤的高效、连续运行,但因过滤面积较小,过滤通量也较小,适合固液分离或高固含量原水的过滤。

管式陶瓷膜错流过滤的原理(来源:迪洁膜) 陶瓷膜制备 1、支撑体层的制备: 支撑体层典型的制备技术主要有挤压成型、流延成型以及传统的注浆法。针对结构复杂的管式多通道陶瓷膜的支撑体层常采用挤压成型技术或注浆法,其中挤压成型技术较为成熟,制备的支撑体层具有较大的孔隙率、密度和耐压强度,且孔径分布集中,过滤通量较大,工业化生产陶瓷膜支撑体最常用的方法。注浆法采用模具制备,技术简单且灵活性很强,但成型形状粗糙,注浆时间较长,坯体密度、强度也不高,故很少用在工业生产中。

流延成型技术常用在平板陶瓷膜支撑体层的制备上,可连续生产,生产效率高,制成的坯体性能均一,非常适合大批量平板陶瓷膜的生产。

流延成型示意图 2、过渡层的制备 过渡层的孔径介于微滤膜范围,常采用固态粒子烧结法,该技术是在大颗粒中掺杂小颗粒,利用细小颗粒容易烧结的特点,升至一定温度使大颗粒间形成连接,其中理想情况为大颗粒间颈部粘接,留有大量贯通孔道,能够制备出孔径范围在10nm一10μm的微滤膜。 但该方法在制膜过程中易出现浆料粒子团聚、架桥等现象,因此使膜层表面很容易形成微裂纹、针孔等缺陷,所以在制备浆料过程中特别注意粉体粒子的分散性能。

3、膜分离层的制备: 膜分离层一般为超滤和纳滤膜,通常采用溶胶-凝胶(Sol-gel)技术制备,采用金属醇盐作为前驱体,通过快速搅拌制备均匀稳定的浆料涂覆于材料上,经水解、缩合、陈化等反应,形成凝胶。凝胶经干燥、高温烧结陶瓷化,可以制备出2-20nm 的膜材料。溶胶凝胶工艺简单,合成温度低,得到的产品纯度高、化学组分均匀,制得的膜孔径小且孔径分布范围窄,但薄膜与基体的附着力较差,对溶胶的配制和多孔金属基体的要求很高。

溶胶凝胶法示意图 此外,随着技术的发展,阳极氧化法、化学气相沉积法、磁控溅射法等多项工艺也在陶瓷膜分离层的制备上展现出广阔的前景,并逐步在工业上取得应用。 小结 陶瓷膜因其优异的过滤精度、高机械强度、稳定的化学性质以及较长的使用寿命而备受市场青睐,在陶瓷膜的制备工艺上,除了上述工艺,还逐渐发展出了层层涂覆共烧结法、一步成型烧结法等多项一步成型技术,极大降低了烧结能耗,大幅减少陶瓷膜的制备成本。 参考文献 1、多孔陶瓷膜制备技术研究进展,范益群,漆 虹,徐南平,南京工业大学膜科学技术研究所,材料化学工程国家重点实验室 2、无机陶瓷膜的制备,TFT,无机陶瓷膜 粉体圈 整理 本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

相关标签:

相关内容:

|